I detalj: gör-det-själv hydraulisk hammarreparation från en riktig mästare för sajten my.housecope.com.

Det enda som hindrar hammaren från att förvandlas till metallskrot är en bra plan för förebyggande underhåll, nödvändig för att minska stilleståndstider och kostnader. Ett förebyggande underhållsprogram hjälper dig att ta hand om de små sakerna innan de blir stora problem.

Övervakning av enhetens drifttid möjliggör schemalagt underhåll med regelbundna intervall. Branschstandarden är ett år, motsvarande cirka 2 000 timmars medieanvändning. Hammarstarttiden är cirka 25 % av operatörens körtid. Således producerar enheten cirka 500 timmar per år.

Oavsett hur många rutinkontroller du gör kommer driftskostnaden för brytaren att öka. Design, material och byggkvalitet är direkt relaterade till livslängden. När enheten slits ut kanske den inte fungerar så bra som den brukade, vilket resulterar i ökade stilleståndstider och underhållskostnader. Tiden kommer när hammaren kommer att behöva bytas ut. Men det betyder inte att det gamla verktyget måste kasseras. Han kan fungera som givare av reservdelar eller kan vara involverad i uppgifter som inte är alltför svåra.

Det första steget för att säkerställa livslängden på din brytare är korrekt installation och dimensionering. Om en liten hammare används i ett jobb som kräver ett mycket större verktyg, kommer dess livslängd att förkortas. Detta beror på överbelastning. Du tvingar hammaren att göra något den inte var designad för att göra. Ett stort verktyg kan göra en mindre komplex uppgift om det är ekonomiskt vettigt. I detta fall måste operatören noggrant välja storleken och kraften på verktyget för en viss uppgift.

| Video (klicka för att spela). |

Hydraulsystemen måste också ställas in för att matcha den speciella hammaren som används. Hammare är utformade för att fungera inom ett visst intervall av hydrauliskt tryck och flöde. Om enheten används utanför fabriksparametrarna kommer inget bra att hända på grund av detta.

Ett vanligt misstag är att ställa in flöde och tryck felaktigt, eller att installera enheten på en eller annan maskin utan ordentlig uppmärksamhet. Flödet påverkar den hastighet med vilken hammaren arbetar. Om du överskrider hastigheten, och materialet inte går sönder, kommer du att börja studsa. När detta händer kommer vibrationen att överföras till bäraren. Detta kommer att leda till slitage på vissa komponenter, samt sprickor i bärarbommen. Denna energi måste gå någonstans. Hon går, praktiskt taget, för att förstöra hammaren.

Arbete med lågt flöde eller tryck skadar också verktyget.

Smörjmedlet måste tåla höga temperaturer och tryck. Det måste innehålla speciella tillsatser, som grafit och koppar.

Tillverkare rekommenderar generellt molybdenfetter med driftstemperaturer över 260°C. Molybden ger extra smörjning när oljekomponenterna går sönder.

Om du använder ett smörjmedel som går sönder vid temperaturer under 500 °C, så kommer hammaren efter en kort tid inte att få tillräckligt av det, eftersom den börjar spricka.

Det är också värt att uppmärksamma smörjintervallen, som kan variera beroende på hur ofta verktyget används. Oket måste smörjas före start och varannan till var tredje drifttimme.

Det finns visuella tecken på att hammaren inte får tillräckligt med smörjning. Som en allmän regel, om botten av bussningen är torr eller glänsande, då är det dags att smörja.

Automatiska smörjsystem kan ge en stabil tillförsel av smörjmedel.

Ju större hydraulhammaren är, desto större är behovet av att utrusta den med ett automatiskt smörjsystem. Vissa extra stora modeller kan inte förses med tillräcklig smörjning för hand.

Tramac rekommenderar att använda automatiska smörjsystem på hammare med ett vridmoment på 4000 Nm eller mer. För sådana modeller är ett system som ger 7 mm fettskott varje gång hammaren är i drift väl lämpat. För små modeller räcker det med 6-10 sprayer med smörjmedel varje timme för att hålla en tillräcklig nivå.

Men automatiska smörjsystem kräver också uppmärksamhet. Ett av huvudproblemen med dessa system är en falsk känsla av säkerhet. Det är inte ovanligt att en behållare eller patron töms under drift.

Vissa hydraulhammare har gashydraulisk kontroll. Dessa modeller använder kvävgas i den bakre delen som en krockkudde och för att öka kraften. Gas- och hydraultryck bör kontrolleras varje vecka. Man bör komma ihåg att den omgivande temperaturen kan påverka dessa indikatorer.

Du måste också kontrollera om bultarna är lösa eller trasiga, kontrollera graden av slitage på bussningarna. Om spel känns i bussningarna är detta ett alarmerande tecken.

Slitna främre bussningar kommer att orsaka felinriktning mellan kolven och verktyget. Kolven kan vidröra den inre väggen av kroppen under drift, vilket kan skada själva kolven och kroppen, som är de dyraste delarna av brytaren.

Låsstift är också utsatta för slitage. De bör tas bort och inspekteras var 40:e drifttimme. Detta intervall kan variera uppåt eller nedåt beroende på vilket material stiften är gjorda av. De områden som hålls av stiftet bör också inspekteras för skador.

Om du börjar märka för stort verktygsslitage under dina veckoinspektioner, var uppmärksam på hur hammaren används. Förekomsten av slitage kan indikera frekvent tomgång av verktyget. Konsekvenserna av ett sådant missbruk kan bli mycket kostsamma.

Vissa tillverkare, som Furukawa, föreslår att operatörer roterar låsstiften så att de slits jämnt. Detta kan också fördubbla deras livslängd. Mindre nötning tåls. Men när djupa ärr uppstår måste stiften bytas ut. Om detta inte görs i tid kan de bli deformerade och det blir mycket svårt att ta bort dem.

Inspektion av brytarens låssystem kan variera beroende på tillverkare och funktion. Den måste kontrolleras vid ett verktygsbyte.

Varje inspektion ger dig en komplett användningsprofil för en viss brytare. Detta verktyg är i huvudsak en energitransportör. En teknisk inspektion kommer att visa hur effektivt energin överförs och om det har förekommit för tidigt slitage eller felaktig användning av verktyget.

Var uppmärksam på slitagets specifika karaktär. Ojämnt slitage (på toppen av verktyget) indikerar att hammaren inte arbetar i rät vinkel mot materialet som ska brytas.

Du bör också vara uppmärksam på hydraulslangar och kopplingar. En mycket vanlig orsak till hammarbrott är resultatet av lösa kopplingar på bärarmonterade slangar. En annan vanlig orsak till fel är förekomsten av förorenad olja i hammaren. Detta händer vanligtvis när operatören byter från hammare till skopa och sedan tillbaka till hammare. Se till att det inte finns smuts på ändarna av slangarna.

Under driften av hydrauliska hammare uppstår olika typer av fel, vilket leder till behovet av att utföra reparation eller någon form av justeringsarbete. Sannolikheten för fel ökar om kraven och rekommendationerna i bruksanvisningen inte följs. Fel kan också uppstå beroende på designegenskaper, material som används och produktionsteknik. I de enklaste fallen kan reparationer utföras på byggarbetsplatsen, men i vissa fall måste reparationer utföras i verkstäder som har nödvändig teknisk utrustning och kvalificerad personal.

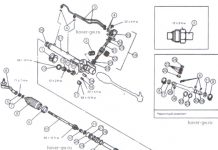

Det finns fall då det inte är möjligt att starta den hydrauliska hammaren när den först slås på efter att ha fäst den på grävmaskinen. Först och främst bör du kontrollera den korrekta anslutningen av kraftledningarna till hydraulhammaren - "tryck", "avlopp", se till att hydraulhammaren pressas mot arbetsobjektet och att dess verktyg trycks in i axellådan tills det tar stopp, kontrollera trycket i trycktillförselledningen, mät värdet med en hydraulisk testare matning av basmaskinens hydraulpump. Om parametrarna för basmaskinens pumpstation motsvarar de tekniska egenskaperna hos den hydrauliska hammaren och dess anslutning till hydraulsystemet görs korrekt, bör den nya hydraulhammaren fungera, eftersom varje instans av den hydrauliska hammaren testas och körs -in i tillverkarens monter.

Under driften av den hydrauliska hammaren är alla dess gnidningspar utsatta för slitage: verktygsskaftet - verktygsbussningar, arbetscylinderhylsan (eller själva cylinderkroppen), spolen - fördelarhylsan. Mängden slitage på delar påverkas starkt av renheten hos arbetsvätskan (oljan) i hydraulsystemet. När den körs på ren olja kommer ventildelarna vanligtvis att hålla brytarens livstid. Till exempel var vårt företag tvunget att reparera SP-62 hydraulhammare tillverkade för 25...30 år sedan, vars hydrauldistributörer inte behövde bytas ut mot nya.

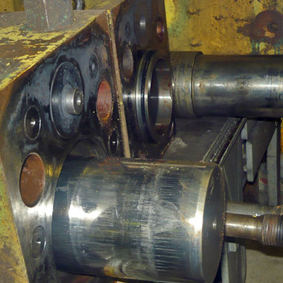

Det viktigaste och dyraste gnidningsparet av en hydraulisk hammare är anfallaren - arbetscylinderns hylsa, styrbussningar i vilka slagstängerna rör sig. Vid tillverkningen av dessa delar ställs höga krav på noggrannheten och renheten vid bearbetningen av matchande ytor. När anslaget rör sig når dess glidhastighet i förhållande till arbetscylinderns ytor 8...9 m/s. Dessutom påverkas dessa delar av stötbelastningar, som också har en radiell komponent, vars värde påverkas starkt av slitaget av ett par verktyg - verktygsbussningar.

Som ett resultat av alla de negativa effekterna på gnidningsytorna på anslaget och de matchande delarna kan grova repor uppstå, vilket leder till fel på hela hammaren. Om det inte bildas mycket djupa anfall endast på kolvdelen av anslaget (det finns inga kontakttätningar) och cylinderfoderspegeln, kan sådana delar sparas under reparation.Grova risker kan rengöras genom slipning utan att ta bort dem till fullt djup, varefter dessa delar kan tjäna under lång tid. Om ytorna på slagstängerna är skadade (skada eller korrosion), i detta fall, under reparationen av den hydrauliska hammaren, måste slagstiften ersättas med en ny, eftersom de skadade ytorna som är tätade med kontakttätningar inaktiverar dessa tätningar.

Vid tillverkning av en ny anslag är det viktigt att observera de erforderliga avstånden mellan gnidningsytorna på de matchande delarna. Vid tillverkning av reparationshylsor för arbetscylindern, förutom att säkerställa en hög ytfinish, bör åtgärder vidtas för att minska friktionskoefficienten. Friktionskoefficienten kan reduceras genom att nitrera ytor, mätta ytan med molybdendisulfit och andra fysikalisk-kemiska behandlingar. Som redan nämnts påverkar slitaget av den senare kraftigt belastningen av det hydrauliska hammarhuvudet, utbytbara verktyg och verktygsbussningar.

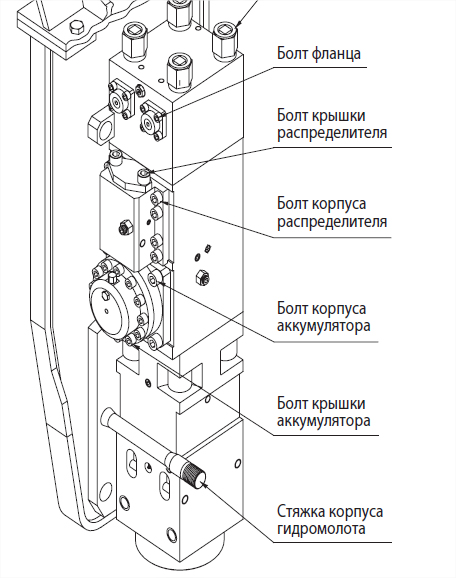

Reparation av hydraulhammare kan grovt delas in i: rutinreparationer, som ofta kan utföras på plats, reparationer av medelkomplexitet och större reparationer. Vid pågående reparationer dras lösa gängade anslutningar åt, skadade delar, vissa tätningar eller enskilda komponenter (hydrauliska ackumulatorer, hydrauliska fördelare) byts ut om möjligt utan fullständig demontering av hydraulhammaren.

Innan mer komplexa reparationer utförs bör en preliminär diagnos utföras. Den hydrauliska hammaren är installerad på stativet, symtomen på funktionsfel bestäms, platserna för externa oljeläckor bestäms, det fastställs om anfallaren rör sig, om ett sådant fenomen observeras. Vid behov mäts oljetrycket i matningstryckledningen. Därefter görs antaganden om orsakerna till felet eller otillfredsställande drift av den hydrauliska hammaren. Därefter demonteras hydraulhammaren och delar felsöks.

Reparation av medel komplexitet utförs i verkstäder. Hydraulhammaren är helt demonterad och alla hydrauliska tätningar, verktygsbussningar och utbytbara verktyg byts ut, lätta repor på kolvdelen av slagstiftet rengörs och skadade delar av gängade anslutningar byts ut. Före montering tvättas alla delar noggrant, blåses med tryckluft och smörjs. Gängade anslutningar måste dras åt med en momentnyckel i enlighet med rekommendationerna i bruksanvisningen för denna hammarmodell.

Översyn av den hydrauliska hammaren utförs i fall där reparationer av medelhög komplexitet är otillräckliga för att återställa den hydrauliska hammarens arbetskapacitet. Vid översyn av en hydraulhammare blir det som regel nödvändigt att byta ut anslaget, arbetscylinderns hylsa (om det tillhandahålls av den hydrauliska hammarens utformning), styrbussningar i vilka slagstängerna rör sig. Mindre vanliga är fall då det är nödvändigt att borra hål i axelboxen, i vilken verktygsbussningarna är monterade. I dessa fall görs bussningarnas yttre håldiameter enligt den faktiska diametern på axellådan efter att den har borrats.

Ibland, under en större översyn, är det nödvändigt att byta ut käftarna där hydraulhammarens slagblock är beläget. Om den hydrauliska hammaren används för att krossa överdimensionerade stenar eller förstöra armerade betongkonstruktioner, träffar dess kinder ofta det förstörda materialet. De nedre ändarna av kinderna är hårt slitna, och om det finns några hål eller fönster i kinderna, som är stresskoncentratorer, kan sprickor uppstå i kinderna under långvarig drift. I vissa fall är det möjligt att reparera kinderna genom att skära sprickan djupt och svetsa den. Efter en reparation av medelkomplexitet eller en större översyn måste hydraulhammaren testas på stativet.

Vårt företag har lång erfarenhet av reparation av hydrauliska hammare av olika inhemska och utländska modeller av vilken komplexitet som helst.Kvaliteten på reparationer säkerställs av tillgången på nödvändig teknisk utrustning och kvalificerade specialister.

Under drift av hydraulhammare uppstår olika typer av fel, vilket leder till behov av reparationer eller någon form av justeringsarbete. Sannolikheten för fel ökar om kraven och rekommendationerna i bruksanvisningen för hydraulhammaren inte följs. Fel kan också uppstå beroende på designegenskaper, material som används och produktionsteknik. I de enklaste fallen kan reparationer utföras på byggarbetsplatsen, men i vissa fall måste reparationer utföras i verkstäder som har nödvändig teknisk utrustning och kvalificerade specialister.

Det finns fall då det inte är möjligt att starta den hydrauliska hammaren när den först slås på efter att ha fäst den på grävmaskinen. Först och främst bör du kontrollera den korrekta anslutningen av kraftledningarna till hydraulhammaren - "tryck", "avlopp", se till att hydraulhammaren pressas mot arbetsobjektet och att dess verktyg trycks in i axellådan tills det tar stopp, kontrollera trycket i trycktillförselledningen, mät värdet med en hydraulisk testare matning av basmaskinens hydraulpump. Om parametrarna för basmaskinens pumpstation motsvarar de tekniska egenskaperna hos den hydrauliska hammaren och dess anslutning till hydraulsystemet görs korrekt, bör den nya hydraulhammaren fungera, eftersom varje instans av den hydrauliska hammaren testas och körs -in i tillverkarens monter.

Under driften av den hydrauliska hammaren är alla dess gnidningspar utsatta för slitage: verktygsskaftet - verktygsbussningar, arbetscylinderhylsan (eller själva cylinderkroppen), spolen - fördelarhylsan. Mängden slitage på delar påverkas starkt av renheten hos arbetsvätskan (oljan) i hydraulsystemet. När den körs på ren olja kommer ventildelarna vanligtvis att hålla brytarens livstid. Så till exempel var vårt företag tvunget att reparera hydraulhammare SP-62, tillverkade för 25,30 år sedan, vars hydrauliska distributörer inte behövde ersättas med nya.

Beroende på den erforderliga minsta mängden arbete för att återställa den hydrauliska hammaren, kan dess reparation villkorligt klassificeras i aktuella reparationer (ekonomiklass), medel komplexitet och komplex översyn.

Vid reparation av ekonomiklassen ersätts slitna och skadade delar av hammaren som inte påverkar arbetsprocessen, det vill säga delar som inte är relaterade till huvuddelarna i hammarens hydrauliska system. Sådana delar inkluderar utbytbara verktyg, verktygsbussningar, olika fingrar, fästdelar, beslag för anslutning av slangar.

Vid reparation av medelkomplexitet diagnostiseras hammaren på den hydrauliska hammarens testbänk och felsökningsdelar. Samtidigt, om anfallarens motstänger inte har skåror och betydande slitage, och det finns lätta skåror och risker på kolvdelen av anläggaren, såväl som risker på arbetscylinderns spegel, då repor rengörs och dessa ytor poleras. Syftet med denna operation är att ta bort utsprång på gnidande ytor. De återstående små fördjupningarna på arbetscylinderns spegel och på kolvens kolvdel har inte någon betydande effekt på inre oljeläckage mellan cylinderkaviteterna, eftersom dessa läckage inträffar endast under spänning av slagstiftet och de återstående fördjupningarna öka endast det hydrauliska motståndet mot flödet av arbetsvätskan. Vid reparationer av medelhög komplexitet byts dessutom alla rörliga och fasta tätningar ut.

Översyn av den hydrauliska hammaren utförs i fall där reparationer av medelhög komplexitet är otillräckliga för att återställa utrustningen till arbetskapacitet. Vid översyn av en hydraulhammare blir det som regel nödvändigt att byta ut anslaget, arbetscylinderns hylsa (om det tillhandahålls av den hydrauliska hammarens utformning), styrbussningar i vilka slagstängerna rör sig.Mindre vanliga är fall då det är nödvändigt att borra hål i axelboxen, i vilken verktygsbussningarna är monterade. I dessa fall görs bussningarnas yttre håldiameter enligt den faktiska diametern på axellådan efter att den har borrats.

Ibland, under en större översyn, är det nödvändigt att byta ut käftarna där hydraulhammarens slagblock är beläget. Om den hydrauliska hammaren används för att krossa överdimensionerade stenar eller förstöra armerade betongkonstruktioner, träffar dess kinder ofta det förstörda materialet. De nedre ändarna av kinderna är hårt slitna, och om det finns några hål eller fönster i kinderna, som är stresskoncentratorer, kan sprickor uppstå i kinderna under långvarig drift. I vissa fall är det möjligt att reparera kinderna genom att skära sprickan djupt och svetsa den.

Reparation av medelkomplexitet och större reparationer utförs i verkstäder utrustade med nödvändig teknisk utrustning. Före montering tvättas alla gamla, nya och reparerade delar, blåses med tryckluft och smörjs. Alla gängade anslutningar måste dras åt med en momentnyckel i enlighet med rekommendationerna i bruksanvisningen för denna brytarmodell. Efter de sista bänktesterna av den hydrauliska hammaren kan efterbehandlingen utföras: grundning och målning av den hydrauliska hammaren i en speciell sprutbox.

Tillbehör för grävmaskiner

Vänligen ange adressen till vår filial i din stad genom att ringa företaget eller skriva till vår post

Har du redan en leverantör av varor som du hittat hos oss kan du skicka dennes faktura, vi säljer den billigare.

Frakt och leverans av varor sker på vardagar, från 8-00 till 19-00.

Om det inte finns någon vår filial i din stad, skickar vi varorna till dig av ett transportföretag till valfri region i Ryssland

Visa alla lista över städer

Leverans till transportföretagets terminal är gratis för dig.

Du kan ta reda på kostnaden för leverans till din stad genom att använda feedbackformuläret eller direkt på webbplatsen, ring.

Betalning görs via banköverföring, leveransregioner Ryssland, Armenien, Vitryssland, Kazakstan.

Hydrauliska hammare används idag i en mängd olika byggnadsarbeten. De är installerade på grävmaskiner, manipulatorer och andra typer av anläggningsutrustning med lämplig vikt och används för att dela och krossa betong- och armerade betongkonstruktioner, för att öppna hårda stenar, asfaltbeläggning, frusen jord. När du utför sådana uppgifter är en hydraulisk hammare praktiskt taget det enda möjliga sättet för arbetsmekanisering, medan effektiviteten och produktiviteten i arbetet ökar avsevärt.

Men under långvarig eller tung användning kan hydraulhammaren gå sönder och därmed stoppa allt arbete. I vissa fall kan reparationer utföras på plats, men i de flesta fall kan ett sådant oberoende ingripande i utformningen av den hydrauliska hammaren leda till dess fullständiga misslyckande. Och detta kommer redan att medföra allvarliga utgifter och monetära förluster på grund av driftstopp. Därför är det bättre att kontakta oss omedelbart - vi är redo att reparera vilken hydraulisk hammare som helst, oavsett modell, tekniska egenskaper och felens art. Trots allt, tack vare imponerande erfarenhet, har vi fört våra kunskaper till nästan perfektion!

Vanliga Breaker-sjukdomar

Dessa är de vanligaste felen på grund av den specifika användningen av denna utrustning. Det är för dessa fel som vi kontrollerar utrustningen i första hand:

- skaft;

- bussningar;

- arbetscylinderns kropp eller dess hylsanslagare;

- fördelarhylsa;

- spole.

Orsaken till felet i dessa delar är ökad friktion till följd av arbete. Dessutom accelereras slitaget av delar på grund av att föroreningar tränger in i smörjsystemet - detta är en av de farligaste faktorerna.En ökad stötbelastning kan också leda till förstörelse av vissa element. Som ett resultat av sådana influenser uppstår skavmärken på ytan av de hydrauliska hammardelarna, som gradvis ökar och så småningom leder till ett fullständigt fel på utrustningen.

Hur förhindrar man brott?

För att din utrustning ska fungera utan problem så länge som möjligt bör du regelbundet utföra diagnostik. För att göra detta kan du helt enkelt kontakta oss - våra högt kvalificerade specialister kommer att utföra allt nödvändigt arbete. För att göra detta har vi all nödvändig högteknologisk utrustning, vars huvudsakliga är ett professionellt diagnosställ. Med dess hjälp kontrollerar vi tillståndet för varje element i den hydrauliska hammaren, var och en av dess anslutningar. Och högprecisionselektronik visar de mest objektiva data - med hjälp av diagnostik på stativet kan vi fastställa till och med en liten avvikelse i utrustningens drift.

När defekter identifieras börjar vi åtgärda dem. Vi genomför denna process på ett heltäckande sätt, utan att missa ett enda specifikt fel. Samtidigt är policyn för vårt företag sådan att om det är möjligt att fixa det så kommer vi att fixa det. När allt kommer omkring är det nästan alltid mycket billigare att återställa delar än att köpa en ny. Det är därför vi försöker spara pengar och göra så mycket arbete som möjligt med den utrustning du har. Om köpet av en ny del är oundvikligt, hjälper vi dig i det här fallet att spara pengar - med vår hjälp kommer du att kunna köpa högkvalitativa delar utan att betala för mycket för varumärket!

När hydraulhammaren repareras måste den tankas. För detta används kväve som måste fyllas under högt tryck i ackumulatorn. Processen är komplex och till och med farlig, men återigen kommer vår imponerande erfarenhet till undsättning - vi kommer att tanka din reparerade och föryngrade hydraulhammare snabbt, säkert och effektivt. Efter det kommer vi att ansluta mekanismen, finjustera den och starta upp tester.

När du kontaktar oss för diagnostik, reparation och tankning av hydraulhammaren kan du därför vara säker på att du får tillbaka en helt bruksfärdig enhet!

För mer information, vänligen ring (351) 7-299-199 (flerkanalig).

Om du upptäcker ett stavfel, rapportera det genom att markera texten och trycka på Skift+Enter

Hydraulisk hammare i sektion

Hammer Specifikationer

DYB 50/70/100/200/300

Hammer Specifikationer

DYB 450/600/800/1300/1500

Under långvariga eller svåra förhållanden, såsom hög hårdhet och nötningsförmåga hos berget, i kombination med låga temperaturer, går hammarens topp av, deformeras eller bildas repor på den.

När den arbetande änden av toppen slits ut börjar toppen glida av. Vissa operatörer försöker slipa på spikens arbetsände, men detta tar bort det härdade ytskiktet och arbetselementet slits omedelbart. Denna metod kommer inom kort att utöka driften av utrustningen.

Den mest korrekta lösningen när toppen slits ut är att byta ut den. När du arbetar under svåra förhållanden bör det därför alltid finnas en extra uppsättning ersättningslansar.

Det är också nödvändigt att övervaka korsningen mellan arbetselementet och den nedre hylsan. När spelet mellan arbetsverktyget och den nedre bussningen överskrider den tillåtna gränsen, byt ut den nedre bussningen tillsammans med lansen.

Vid byte av toppbrytare av olika typer/märken bör deras individuella egenskaper beaktas. Du kan lista några av standardstegen för att byta ut hackan (denna instruktion kan inte accepteras för utförande utan att läsa de tekniska dokumenten som följer med en viss modell av hydraulhammare):

- Lägg hammaren horisontellt på träklossar eller börja byta lans utan att koppla bort fästet;

- Ta bort fjäderstiftet eller gummipluggen, beroende på modell, som täcker låsstiften i den nedre delen;

- Använd en hammare och driva, ta bort låssprinten(arna) från brytaren;

- Ta bort två kilar på lansen. Var försiktig, fallande gäddor kan orsaka skador.

- Använd ett lämpligt lyftverktyg för att ta bort spiken från brytarmekanismen;

- Innan du installerar en ny pick, kontrollera skicket på den nedre bussningen på mekanismhuset för slitage, skåror etc. Slipa ner eventuella hack och grader på kilarna, eftersom dessa kan göra det svårt att byta ut gäddan. Kontroll av kilarnas tillstånd bör utföras var 100-150:e timmes drift av den hydrauliska hammaren;

- Applicera en tillräcklig mängd smörjmedel på bussningen och skaftet på lansen;

- Installera det nya valet i omvänd ordning.

För närvarande erbjuder tillverkare tre huvudtyper av toppar. Dessa är "peak", "wedge" och "mejsel". Var och en av dem är utformad för att utföra strikt reglerade typer av arbete.

Peak life beror på hur de hanteras. Gäddan tål betydande vertikalt riktade belastningar, men är inte stabil mot vinkelrätt riktade belastningar. Livslängden för arbetselement som utsätts för sådan negativ påverkan som kranarbete, lutande stötar, vändning, tomgång etc. reduceras särskilt. Det är mycket viktigt att hålla rätt arbetstryck i kväverummet, kontrollera och fylla på i tid. Arbetsobjekt misslyckas av flera skäl. Orsaken till varje fel kan fastställas genom att undersöka de skadade hammarenheterna.

"NAK Machinery" har all nödvändig utrustning för högkvalitativt underhåll och reparation av specialutrustning. Underhåll, reparation av anläggningsutrustning, såväl som en stor lista över arbeten utförs på plats till kunden, för detta ändamål är mobila servicekomplex baserade på FORD-fordon utrustade.

Novomax-företaget utför reparationer av hydraulhammare av alla typer och märken: MTB, KWANGLIM/HYDRARAM, ITALDEM, HANWOO, LST, JCB, KRUPP, FURUKAWA, MONTABERT, ATLAS COPCO, RAMMER, INDECO, MSB, SAGA, N.P.K., SOOSAN, SOCOMEC, STAR HAMMER.

Reparation av en hydrohammer inkluderar följande operationer:

- Komplett demontering

- Felsökning

- Felsökning

- Byte av slitna delar

- Fyllning med kväve

- hopsättning

- Installation på en grävmaskin

- Driftsättning

Vid mindre brott på hydraulhammaren utförs reparationen på kundens plats. Novomax-företagets serviceavdelning kommer att utföra alla nödvändiga reparationer så snart som möjligt.

Snabb reparation av den hydrauliska hammaren gör att du kan undvika ytterligare ekonomiska kostnader för underhåll och ytterligare reparationer.

Kontakta oss så ska vi försöka hjälpa dig att undvika långa stilleståndstider på din utrustning.

Domkraften är ett av de viktigaste verktygen i arsenalen, det kommer att hjälpa överallt: reparera en bil eller utrustning, utföra en mängd olika konstruktions- och reparationsarbeten. Och om plötsligt din enhet misslyckas av någon anledning, måste du lära dig hur du reparerar en hydraulisk domkraft med dina egna händer!

Ett brett utbud av jack kommer också att glädjas, som var och en har sina egna egenskaper och särdrag.

Liksom all utrustning som bär stora belastningar kan enheter ofta gå sönder, och därför måste du alltid veta hur du reparerar domkraften själv. Att vara fullt beväpnad vid haveriögonblicket!

Alla hydrauliska domkrafter drivs av vätska, och domkraftens huvudelement är kroppen, kolven och oljan. Om du bestämmer dig för att lära dig hur du utför reparationer själv, måste du definitivt veta vilka orsaker som kan leda till haverier. Först och främst kan utformningen av enheten "attackeras" av korrosion, vilket leder till en begränsning när mekanismen sänks. Domkrafter går naturligtvis ofta sönder på grund av för stor belastning, vilket leder till böjning av stängerna.

Det finns några andra punkter, inklusive behovet av att byta olja. Men varje reparation utförs på nästan samma sätt.Och det första du behöver veta är hur du demonterar enheten, varefter du kan börja byta ut vätskan. Demontering av verktyget utförs i följande ordning:

- Använd skiftnycklar, skruva loss fästelementen;

- Ta bort vätskeavtappningsventilen och kolven;

- Genom att genomföra en kompetent inspektion kontrollerar vi kvaliteten på ventilen och alla packningar - om du märker att de har blivit oanvändbara, byt helt enkelt elementen i domkraften;

- Vi rengör mekanismen från skräp och andra främmande element, tvättar cylindern;

- Vi kontrollerar och byter vid behov det gamla tuggummit;

- Det sista steget är att montera verktyget i omvänd ordning.

Naturligtvis, efter att du har monterat domkraften, bör du definitivt kontrollera den för prestanda! Om enheten börjar fungera, bra, men det är inte alltid möjligt att fixa allt första gången. Kanske är det oljan som är problemet?