I detalj: gör-det-själv Kamaz-huvudreparation från en riktig mästare för sajten my.housecope.com.

TEKNOLOGISKT KORT nr 1.4.

REPARATION AV CYLINDERTOPPET PÅ KAMAZ-740-MOTORN

Total arbetsintensitet - 57,0 personer. min

DEMONTERING AV CYLINDERTOPPET PÅ KAMAZ-740-MOTORN

Arbetsintensitet - 17,0 personer. min

1. Placera cylinderhuvudet på demonteringsverktyget. (Arbetsbänkslåssmed, anordning för demontering-montering av huvudet).

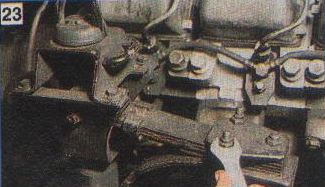

2. Böj upp antennerna på låsbrickan för att fästa vipparmsstativet. (Hammare, mejsel).

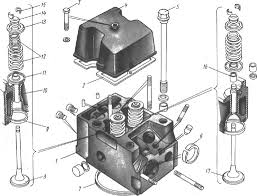

3. Skruva loss muttrarna 18 (fig. 1) som fäster vippaxelns kuggstång. (Utbytbart huvud 17 mm, skiftnyckel med p. till.).

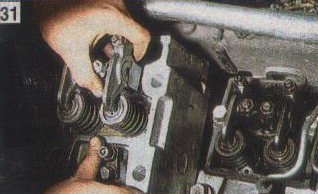

4. Ta bort vipparmsstolpen, låsbrickorna och vipparmshållaren.

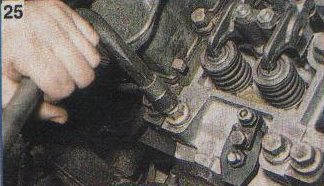

5. Ta bort vipparmarna 8 (fig. 2) på ventilerna från vippstället.

6. Skruva loss och ta bort muttern 7 från justerskruven och skruva loss justerskruven 5 på vipparmen. (Nyckel 17 mm, skruvmejsel 10,0 mm).

7. Ta bort cylinderhuvudet från demonteringsverktyget. (Arbetsbänkslåssmed, anordning för demontering-montering av huvudet).

8. Montera cylinderhuvudet på ventilborttagningsverktyget).

9. Genom att vrida på handtaget 2, tryck ihop fjäderns platta 12 (Fig. 1) med bussningen 11, och ta bort ventilerna 10 från crackers, bussningarna 11 på ventilfjäderplattorna, plattorna 12 på ventilfjädrarna, ventilfjädrarnas yttre 13 och inre 14 fjädrar och brickor 16. (Skruvmejsel 10,0 mm).

10. Ta bort tätningskragen 15 (fig. 4) på inloppsventilenheten med ringen 16 på kragen från styrhylsan 18 på inloppsventilen. (Skruvmejsel 10,0 mm).

11. Ta bort ventilerna för inlopp 20 och utlopp 1.

12. Skruva loss skruv 29 för att fästa insugningsröret och skruv 30 för att fästa vattenröret.

| Video (klicka för att spela). |

Utför arbetet om det är nödvändigt att byta ut skruvarna. (Nyckel för eversion vver-tysheyt

återför dubbarna 21 för att fästa avgasröret, dubbarna 26 för att fästa vipparmarna och dubbarna 24 för att fästa munstycksfästet. Utför arbetet om det är nödvändigt att byta ut reglarna. (Anordning för att skruva loss dubbarna).

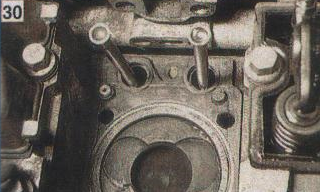

14. Ta bort cylinderhuvudet 31 från verktyget. (Ventilborttagare).

TVÄTTNING AV CYLINDERTOPPDELAR

15. Skölj de borttagna delarna och cylinderhuvudet, rengör ventiler, ventilsäten, ventilstyrningar, blockhuvudet från kolavlagringar och blås dem med tryckluft. (Installation för tvätt av delar mod. 196 M eller "Typhoon", metallborste; metallruffar, sandpapper nr 280-320, pistol för att blåsa delar med tryckluft mrd C-417).

DEfekta delar av cylinderhuvudet

16. Defekta delar av cylinderhuvudet. Felsökning utförs enligt Felsökningskort nr 1.3.

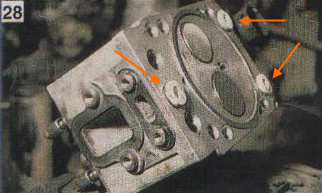

17. Montera cylinderhuvudet på huvudets tryckprovstativ, kontrollera att huvudet är tätt och vid behov eliminera läckaget. Kontrollera vid ett tryck på 0,4 MPa (4 kgf / cmg) i 2 minuter. Vätskeläckage och läckage är inte tillåtna. (Ställ för crimpning, stoppur).

Om du älskar din KamAZ och har tagit på dig att ge teknisk nödhjälp till den, glöm inte att när du servar lastbilar måste du följa vissa regler och sekvenser av åtgärder, särskilt när det gäller dess motor eller löstagbara motorelement.

Lappande motorventiler

Ventilmekanismen måste demonteras för att säkerställa att ventilerna är överlappade. Nu måste du utföra proceduren för att förbereda en speciell pasta. Den kommer att bestå av tre komponenter i ett visst förhållande. Hälften av pastan kommer att vara grönt kiselkarbidmikropulver, 1/3 av volymen kommer att vara dieselolja och 1/6 kommer att vara diesel.Omedelbart före användning måste den redan förberedda lapppastan blandas ordentligt för att röra upp mikropulvret, som tenderar att fällas ut.

Nu ska ett tunt lager pasta appliceras försiktigt och jämnt på ventilsätets avfasning. Glöm inte att behandla ventilskaftet med en trasa som tidigare har varit indränkt i motorolja. Lappning utförs tack vare ventilens fram- och återgående rotationsrörelser, med hjälp av en borr utrustad med en sugkopp eller liknande anordning. När ventilen trycks in vrids den i en cirkulär rörelse, först 1/3 varv och sedan ¼ varv, bara i motsatt riktning. Lappningsprocessen slutar inte förrän ett enhetligt matt bälte visas på avfasningarna på ventilen och sätet, vars bredd är minst 1,5 mm.

Kontrollera kvaliteten på ventillappningen

Efter avslutad lappning tvättas ventilerna och cylinderhuvudet med dieselbränsle och blåses med luft. Ventiltåget kan nu sättas ihop igen. I detta fall bör kvaliteten på ventilsätet bestämmas med hjälp av ett standardläckagetest.

En sådan kontroll börjar med det faktum att cylinderhuvudet är växelvis installerat, inlopps- och utloppsfönster upp och häller dieselbränsle i dem. Om ventilerna är väl överlappade tillåter de inte bränsle att passera genom tätningarna under 30 sekunder. Om bränslet fortfarande läcker, ta en gummiklubba och knacka den på änden av ventilen. Om detta inte hjälper och läckaget fortsätter, lappas ventilerna igen.

Kvaliteten på slipningen kan också kontrolleras genom att applicera en mjuk grafitpenna vinkelrätt mot avfasningen av ventilmärkena (bitar 5, max 8) på ungefär samma avstånd från varandra. Ventilen förs nu försiktigt in i sätet med tryck och ett ¼ varv. Det är nödvändigt att alla märken raderas, om detta inte hände kräver en andra procedur att lappa ventilerna.

I händelse av ett omedelbart behov av att reparera motorn kan du göra det själv, guidad av några manualer eller instruktioner.

Reparationsarbete med KamAZ-motorn består av många procedurer och knep som hjälper till att förlänga din bils livslängd. Nedan finns .

När en motor går dåligt finns det mycket arbete som kan göras för att åtgärda dess problem. Det viktigaste är att först ta reda på vad som är orsaken till dessa.

Snabb upptäckt av fel på lastbilens motor, samt kunskap om orsakerna till specifika tecken på skador på delar, hjälper.

Med ett visst fel i KamAZ-motorn är det möjligt att självständigt förse enheten med allt nödvändigt underhåll.

Varje Kamaz-740 blockhuvud är monterat på två lokaliseringsstift som pressas in i cylinderblocket och fästs med fyra bultar av legerat stål.

En av pluggstiften fungerar även som en hylsa för att tillföra olja till ventilvippans smörjning. Bussningen är tätad med gummiringar.

I Kamaz-740-cylinderhuvudet, jämfört med 740.10-motorhuvudet, förstoras motoroljeavtappningshålet från under ventilkåpan till stånghåligheten. Inlopps- och avgasportarna är placerade på motsatta sidor av cylinderhuvudet.

Inloppskanalen har en tangentiell profil för att säkerställa optimal rotationsrörelse för luftladdningen, vilket bestämmer parametrarna för arbetsprocessen och motorns miljöprestanda, så byte av cylinderhuvuden på 740.10-motorn är inte tillåten.

Gjutjärnssäten och ventilstyrningar av keramisk metall pressas in i Kamaz-740 cylinderhuvudet. Ventilsätena har en ökad interferenspassning jämfört med 740.10-motorsätena och är fixerade med en vass kant.

Avgassätet och ventilen är profilerade för att ge mindre motstånd mot avgaser. Avgasventil 740.10 rekommenderas inte.

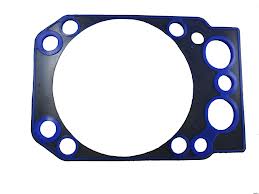

Ledningen "cylinderhuvud - hylsa" Kamaz-740 (gasfog) är ofodrad. En ståltätningsring pressas in i det borrade spåret på huvudets nedre plan.

Genom denna ring är Kamaz-740 cylinderhuvudet monterat på hylsan. Tätningen av tätningen säkerställs genom hög precisionsbearbetning av tätningsringens och cylinderfodrets passande ytor.

Tätningsringen har dessutom en blybeläggning för att kompensera för tätningsytornas mikrogrovhet.

1 - topplock, 2 - topplockspackning, 3 - lockbult, 4 - topplockslock, 5 - huvudbult, 6 - rörpackningsbussning, 7 - gasled O-ring, 8 - inloppsventil, 9 - sätesventil , 10 - ventilstyrning, 11 - ventilfjäderbricka, 12 - yttre och inre ventilfjädrar, 13 - ventilfjäderplatta, 14 - tallriksbussning, 15 - ventilsprint, 16 - tätningskrage, 17 - inloppsventil

Topplocken rymmer ventiltåget och injektorn. Huvudets ventilmekanism är stängd med en aluminiumkåpa förseglad med en packning. Gjutjärnssäten och sintrade ventilstyrningar borras efter att ha pressats in i huvudet.

Varje huvud är fäst vid cylinderblocket med fyra bultar. För att undvika läckage av gasfogen dras bultarna åt korsvis i tre steg.

Inlopps- och utloppskanalerna är placerade på motsatta sidor av huvudet. När man tittar på motorn från sidan, är insugningsventilerna på huvudena till höger och avgasventilerna till vänster.

Inloppskanalen har en tangentiell profil, som säkerställer virvelrörelsen av luft i cylindern, vilket förbättrar blandningsbildningen och accelererar förbränningsprocessen för det insprutade bränslet. Uttaget för munstycket är placerat på sidan av avgasventilen i en vinkel mot cylinderns axel.

Man måste ta bort cylinderhuvuden ganska ofta. Åtminstone var 40-50 tusen kilometer. Så KamAZ-motorn är strukturellt arrangerad. Orsaken är läckande kylvätska eller olja. Demonteringen av cylinderhuvudet kommer också att krävas för att reparera kolvgruppen eller gasfördelningsmekanismen.

Låt oss ta en steg-för-steg och detaljerad titt på processen för att demontera huvudet på KamAZ 740-motorblocket.

1. Töm minst hälften av kylvätskan från kylsystemet.

2. För att ta bort några cylinderhuvuden kommer det att vara nödvändigt att ta bort kylvätskeexpansionstanken och kompressorn.

3. Vi tar bort insugnings- och avgasgrenrören och skruvar också loss alla störande bränsletillförselrör.

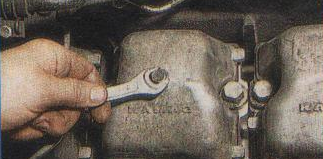

4. Vi skruvar loss bulten som fäster huvudkåpan med en nyckel på 13.

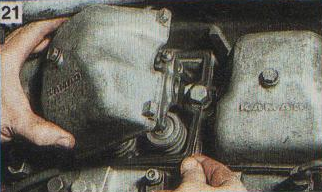

5. Ta bort locket och packningen.

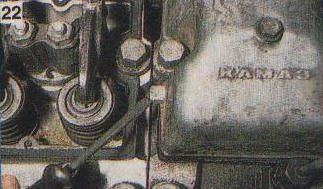

9. Skruva loss de fyra bultarna som håller fast huvudet i blocket med en 19 hylsnyckel eller lådnyckel.

11. Huvudet ska rengöras från smuts och kolavlagringar. Efter det, byt ut de tre O-ringarna ("tunnorna") på vattenhålen.

12.Sätt en ny O-ring på oljekanalbussningen.

Det slutliga åtdragningsmomentet för bultarna för att fästa huvudet på KamAZ 740-motorblocket är 16-18 kgf * m.

Satsen består av:

1. 740.1003 040 Oljekanaltätningsring — 16 st.

2. 740.1003 214-04 Tätningsring (cylinderhuvud) "pipa", installerad i hålen i kylvätskekanalerna - 24 st.

3. 740.1003 213-26 Topplockspackning — 8 st.

4. 740.1003270 Packning som tätar topplockslocket — 8 st.

Topplockspackningar kan vara gamla eller nya.

Med hänsyn till utbytbarheten av huvudena på KamAZ 740-motorblocket är det att föredra för reparation att byta ut cylinderhuvudet med ett nytt.

Vid behov av reparationer utför de ofta:

- Byte av ventilsäten.

- Bearbetning av sadlar - lappning av ventiler.

- Sadel tråkig.

- Plan restaurering

Motorn i KamAZ 740-bilar är designad på ett sådant sätt att varje blockcylinder har sitt eget huvud. Följaktligen under varje Cylinderhuvud KamAZ det finns en separat packning som säkerställer dess täta passning mot blocket, eller snarare tätheten i vatten- och oljekanalerna.

Men som en konsekvens, temperatureffekt, felaktig installation, Dålig kvalitét och ett antal andra destruktiva faktorer, nedbrytning (utbrändhet) av sådana packningar inträffar ganska ofta. Att byta ut packningen under ett eller flera huvuden är därför en helt vanlig procedur.

- läckage av olja eller kylvätska från under huvudet till utsidan. Det vanligaste alternativet för KamAZ-fordon. Upptäcks av förekomsten av ränder på blocket. Ofta, på grund av avgasgrenröret, är det svårt att entydigt avgöra vilket av huvudena som "läckte". Efter demontering blir det tydligt vilket av huvudena som måste tas bort.

- utgång under avgashuvudet, vilket manifesteras av ett ganska högt ljud när motorn är igång. Ganska sällsynt för en KamAZ-motor. Med tanke på att funktionen att täta huvudet och cylindern (förbränningskammaren) tas över av gasledens stålring, kommer packningen att brinna ut redan som ett resultat av skada på denna del. Om ringsätet inte har deformerats måste det bytas ut. Annars kan det bli nödvändigt att byta ut huvudet mot ett nytt.

- efter att ha tagit bort cylinderhuvudet av någon av ovanstående skäl, och för reparation av cylinderhuvud, gasfördelning och vevmekanism, byte av utsliten bult för infästning av huvudet i blocket m.m.

Förutom gummipackningen, för varje huvud, måste du byta ut 2 o-ringar på oljekanalbussningarna, samt 3 vattenhålstätningar, som är formade som en "fat", för vilken de har smeknamnet i biltillverkares jargong. Gasfogen kan förses med en fluorplastpackning.

Det kan också vara nödvändigt att byta ut ventilkåpans packning och packningar under insugnings- och avgasgrenrören.

- Innan du börjar arbeta måste du tömma minst hälften av den totala volymen kylvätska. Och även demontera den störande expansionstanken och kompressorn.

- Använd en 19 skiftnyckel, skruva loss kopplingsmuttrarna på högtrycksröret från insprutningspumpsektionen

- Det är också nödvändigt att skruva loss bränsleröret från munstycket på huvudet som ska demonteras.

- Använd en 14 mm skiftnyckel eller hylsnyckel, skruva loss kopplingen på injektorns dräneringsrör och ta bort den.

- Ta bort vattenröret med en 13 hylsnyckel och insugningsgrenröret med en 17 hylsnyckel.

- Använd en 13 skiftnyckel, skruva loss bulten som håller fast ventilkåpan på blockhuvudet. Och ta bort locket tillsammans med packningen. Du måste också ta bort det intilliggande locket, vars utsprång kommer att störa demonteringen av cylinderhuvudet på blocket.

Åtdragningsmomentet måste vara:

- första mottagning - 39 ... 49 N m (4.. .5 kgf m);

- den andra mottagningen - 98 ... 127 N m (10 ... 13 kgf m);

- tredje mottagning - 186 ... 206 N m (19 ... 21 kgf m) gränsvärde.

Efter åtdragning av bultarna är det nödvändigt att justera avstånden mellan ventilerna och vipparmarna. Gapet är nödvändigt för att säkerställa en tät passning av ventilen på sätet under termisk expansion av delar under motordrift.

En liten reparation av Kamaz-huvudet.

cylinderhuvud KAMAZ cylinderhuvud KAMAZ cylinderhuvud reparation KAMAZ

Detaljerad demontering av Kamaz 740-motorn!

Ural 4320 del 10. Reparation, lappning av ventilmotor KAMAZ 740

Jag slipar ventilerna på KAMAZ-huvudet med en intressant enhet

Gör-det-själv KAMAZ-insprutningspumpreparation utan stativ

Ett enkelt (gammaldags) sätt att justera ventilerna Kamaz 740. Och ett efterlängtat köp!

Frekventa ventilhuvudproblem på en KAMAZ-motor

Ventiljustering KAMAZ 740

Reparera, service och enhet, cylinderhuvuden bil KAMAZ.

Topplocket är monterat på ett verktyg för demontering-montering 7831-4044 eller en arbetsbänk. Efter att ha böjt upp antennerna på låsbrickan för att fästa vipparmsstativet, skruva loss muttrarna för att fästa vipparmsaxelställen och ta bort vipparmsstången, låsbrickorna och vipparmshållaren och sedan vipparmarna 11 (se fig. 5.15). av ventilerna från vipparmsstället. Efter att ha skruvat loss och tagit bort muttern 10 på justerskruven, skruvas justerskruven 8 på vipparmen in, cylinderhuvudet tas bort från demonterings- och monteringsanordningen och installeras på ventilborttagnings-installationsanordningen (fig. 5.18) så att stiften 4 går in i hålen för huvudets monteringsbultar.

Ris. 5.18. Demontering av cylinderhuvudet i enheten I-801.06.000:

1 - skruv; 2 - handtag; 3 - ventilplattor; 4 - stift; 5 - cylinderhuvud

Genom att vrida på handtaget 2, pressar anordningarna plattorna 14 (se fig. 5.11) på ventilfjädrarna tillsammans med bussningarna 7 och tar bort krackarnas 8 ventiler, plattorna med bussningar, yttre 5 och inre 6 fjädrar och brickor 4 ventilfjädrar. Tätningskragen 17 avlägsnas från styrhylsan 18 på insugningsventilen, varefter insugningsventilerna 20 och utlopp 1 avlägsnas från cylinderhuvudet.

Vid behov av byte skruvas följande delar av: skruv 27 för att fästa insugningsröret, skruv 26 för att fästa vattenröret, dubbar 21 för att fästa avgasgrenröret, dubbar 30 för att fästa vipparmarna och dubbar 32 för att fästa munstycket konsol. Topplocket tas bort från fixturen.

Topplocket och de borttagna delarna tvättas, ventilerna, sätena och ventilstyrningarna rengörs från kolavlagringar, delarna blåses med tryckluft och är defekta.

Topplocket installeras på ett trycktestställ 470.085 och testas under ett lufttryck på 0,3 MPa (3 kgf / cm 2) i 2 minuter. täthet av kylmanteln och under tryck 0,6 . 0,65 MPa (6, 6,5 kgf / cm 2) - täthet av oljekanaler. Vid luftläckage kasseras cylinderhuvudet. Det är också föremål för avvisande i närvaro av sprickor som fångar inre kanaler, hålrum i hål för munstycket, styrbussningar och ytan på gränssnittet med cylinderblocket, i händelse av förstörelse av sätena för ventilsäten och byglar mellan dem, i fall av skada eller kavitationsförstöring av ytan av gränssnittet med cylinderblocket.

Försvagning av sätet för ventilsätena i uttagen upptäcks av lätta slag med en kopparhammare. Om denna defekt föreligger och inloppsventilsätena är slitna till en diameter större än 55,03 mm, och avgasventilsätena är 52,03 mm, bearbetas inloppsventilsätena till en reparationsstorlek på 55,5 + (0,03) mm, och avgasen. ventilerna är 52 ,5 + (0,03) mm. I händelse av en försvagning av passformen av ventilsätena i de tidigare bearbetade uttagen till reparationsstorleken, avvisas cylinderhuvudet. Lösa ventilstyrningar bestäms och repareras på liknande sätt. Den maximala diametern på hålet för styrbussningen är 18,04 mm, reparationsstorleken är 18,4 + (0,023) mm.

I närvaro av slitage eller skal på arbetsytan av ventilsätena behandlas de tills defekten avlägsnas genom lappning, vilket inte tillåter att diametern på avgasventilsätet ökar med mer än 43 mm, och inloppsventilen - 48 mm. Om det är omöjligt att eliminera defekten byts sätena ut.

I närvaro av sprickor, spån, mekanisk skada på ytan av ventilstyrbussningarna, såväl som när hålet i styrbussningen är sliten till en diameter på mer än 10,04 mm, byts bussningen ut. Gasledens tätningsring måste också bytas ut om den brinner ut eller är mekaniskt skadad.

Topplocket kasseras om det finns brott och sprickor. Om kontaktytan mot cylinderhuvudet inte är plan kontrolleras med en avkännarmätare på kalibreringsplattan. Det bör inte vara mer än 0,15 mm. Annars behandlas ytan tills defekten elimineras, vilket tar bort ett metallskikt på högst 0,5 mm. Om det är omöjligt att eliminera defekten avvisas delen.

Ventilvippan med hylsan kasseras om det finns brott eller sprickor, samt när vipptån är sliten i höjdled. Avståndet från den horisontella passagen genom mitten av hålet i vipparmsbussningen till vipparmens tå får inte vara mer än 6,0 mm. När hålet i bussningen är slitet byts det ut och bearbetas till en reparationsstorlek i enlighet med vipparmsstativets reparationsstorlek (tabell 5.2).

Stället med vipparmar kasseras i närvaro av brott eller sprickor. När lagerytorna är slitna bearbetas de till reparationsstorleken (se tabell 5.2), med en diameter på mer än 24,66 mm kasseras de.

Inlopps- och utloppsventiler kasseras i närvaro av sprickor, brott, slitage eller utbrändhet av ventilens arbetsfas. Om inloppsventilskaftet är slitet till en diameter på mindre än 9,94 mm, och avgasventilen är 9,90 mm, avvisas ventilen eller skickas för restaurering. Vid ojämnt slitage på ventilskaftets ände bearbetas den tills defekten är eliminerad, vilket förhindrar att höjden från änden till det ringformiga spåret minskar med mer än 6,3 mm. Om det är omöjligt att eliminera defekten, avvisas ventilen.

Efter att ha eliminerat defekterna placeras cylinderhuvudenheten med ventilstyrningarna på ett verktyg för demontering-montering 7831-4044 eller en arbetsbänk och sätts på plats, om de togs bort, följande delar: dubbar 21 (se fig. 5.11) fastsättning av avgasgrenröret ( utsprångshöjd på dubbarna 52 ± 1 mm), dubbar 32 för att fästa munstycksfästen, dubbar 30 för att fästa vipparmarna, skruv 27 för att fästa insugningsröret och skruv 26 för att fästa vattenröret. Topplocket tas bort från monteringsverktyget och placeras på ett ventilsäte med ventilsätena uppåt.

Efter att ha förberett en slippasta av 81% granulär elektrokorund och 13% paraffin, utspädd i M10G2k-motorolja till ett krämigt tillstånd, appliceras pastan på ventilsätenas arbetsyta. Efter att ha installerat inlopps- och avgasventilerna i cylinderhuvudet, lappas de tills ett kontinuerligt matt bälte med en bredd på minst 1,5 mm dyker upp på ventilens och sätet avfasningar utan repor och brott på bältets yta. Med ordentlig lappning bör det matta bältet på sadeln börja vid basen av sadelns stora kon.

Topplocket och ventilerna placeras i en behållare, vars celler är numrerade och säkerställer bevarandet av ägandet av ventilerna och sätena till vilka de är slipade. Delarna tvättas i KM-1 tvättlösning med EAP-40 skumdämpare. Koncentrationen av KM-1 är 5 g/l, EAP-40 är 0,2. 0,3 %. Tvättlösningens sammansättning: natriumkarbonat - 22,5%, trinatriumfosfat - 18,9%, natriumtripolyfosfat - 50,6%, sulfanol - 2,3%, sintanol DT-7 - 5,7%. Temperaturen på tvättlösningen är 70,80 °C, hålltid är 2 minuter.

Efter tvätt installeras cylinderhuvudet på ett ventilborttagnings- och installationsverktyg (se fig. 5.18), styrbussningarnas ventilskaft och arbetsytor smörjs med ren motorolja och ventilerna installeras på sina ställen enligt numreringen efter slipning.

På inloppsventilens styrhylsa 18 (se fig. 5.11) är en tätningsmanschett 17 installerad i aggregatet, brickor 4 på ventilfjädrarna, invändiga 6 och externa 5 fjädrar, plattor 14 på ventilfjädrarna med bussningar 7 och genom att vrida enhetens handtag komprimera fjädrarna med plattor och bussningar. Efter att ha installerat crackers av 8 ventiler, släpps fjädrarna, se till att crackers kommer in i hylsan 7.

Efter att ha tagit bort cylinderhuvudet från fixturen, kontrollera att ventilerna är täta. För att göra detta installeras cylinderhuvudet växelvis med inlopps- och utloppsfönstren uppåt och dieselbränsle hälls i dem. Väl överlappade ventiler bör inte tillåta bränsle att passera genom tätningarna under 30 sekunder. Om bränsle läcker, knacka på änden av ventilen med en gummiklubba. Om läckaget kvarstår måste ventilerna lappas igen. Kvaliteten på slipningen kan kontrolleras med en penna, för vilken sex till åtta streck appliceras över ventilens avfasning på lika avstånd. Ventilen sätts in i sätet och tryck hårt på den och vrid den 1/4 varv. Med bra läppning bör alla linjer raderas.

Topplocket är monterat på monteringsverktyg 7831-4044 eller en arbetsbänk. Inställningsskruvarna 8 skruvas in i ventilernas vipparmar (se fig. 5.15) och på dem skruvas muttrarna 10 utan att dra åt dem. Därefter monteras ventilernas vipparmar 11 på vipparmarna, vipparmshållaren och vipparmen armar montering med vipparmar - på cylinderhuvudet. Efter att ha lindat muttrarna för att fästa kuggstängerna på vipparmarnas axel [åtdragningsmoment 42. 54 N * m (4.2. 5.4 kgf * m)], böj antennerna på låsbrickan för att fästa vipparmarnas kuggstång, varefter de tar bort cylinderhuvudet från fixturen och riktar det till motorenheten.

Reparera, service och enhet, cylinderhuvuden bil KAMAZ.

Om du älskar din KamAZ och har tagit på dig att ge teknisk nödhjälp till den, glöm inte att när du servar lastbilar måste du följa vissa regler och sekvenser av åtgärder, särskilt när det gäller dess motor eller löstagbara motorelement.

Lappande motorventiler

Ventilmekanismen måste demonteras för att säkerställa att ventilerna är överlappade. Nu måste du utföra proceduren för att förbereda en speciell pasta. Den kommer att bestå av tre komponenter i ett visst förhållande. Hälften av pastan kommer att vara grönt kiselkarbidmikropulver, 1/3 av volymen kommer att vara dieselolja och 1/6 kommer att vara diesel. Omedelbart före användning måste den redan förberedda lapppastan blandas ordentligt för att röra upp mikropulvret, som tenderar att fällas ut.

Nu ska ett tunt lager pasta appliceras försiktigt och jämnt på ventilsätets avfasning. Glöm inte att behandla ventilskaftet med en trasa som tidigare har varit indränkt i motorolja. Lappning utförs tack vare ventilens fram- och återgående rotationsrörelser, med hjälp av en borr utrustad med en sugkopp eller liknande anordning. När ventilen trycks in vrids den i en cirkulär rörelse, först 1/3 varv och sedan ¼ varv, bara i motsatt riktning.Lappningsprocessen slutar inte förrän ett enhetligt matt bälte visas på avfasningarna på ventilen och sätet, vars bredd är minst 1,5 mm.

Kontrollera kvaliteten på ventillappningen

Efter avslutad lappning tvättas ventilerna och cylinderhuvudet med dieselbränsle och blåses med luft. Ventiltåget kan nu sättas ihop igen. I detta fall bör kvaliteten på ventilsätet bestämmas med hjälp av ett standardläckagetest.

En sådan kontroll börjar med det faktum att cylinderhuvudet är växelvis installerat, inlopps- och utloppsfönster upp och häller dieselbränsle i dem. Om ventilerna är väl överlappade tillåter de inte bränsle att passera genom tätningarna under 30 sekunder. Om bränslet fortfarande läcker, ta en gummiklubba och knacka den på änden av ventilen. Om detta inte hjälper och läckaget fortsätter, lappas ventilerna igen.

Kvaliteten på slipningen kan också kontrolleras genom att applicera en mjuk grafitpenna vinkelrätt mot avfasningen av ventilmärkena (bitar 5, max 8) på ungefär samma avstånd från varandra. Ventilen förs nu försiktigt in i sätet med tryck och ett ¼ varv. Det är nödvändigt att alla märken raderas, om detta inte hände kräver en andra procedur att lappa ventilerna.

I händelse av ett omedelbart behov av att reparera motorn kan du göra det själv, guidad av några manualer eller instruktioner.

Reparationsarbete med KamAZ-motorn består av många procedurer och knep som hjälper till att förlänga din bils livslängd. Nedan finns .

När en motor går dåligt finns det mycket arbete som kan göras för att åtgärda dess problem. Det viktigaste är att först ta reda på vad som är orsaken till dessa.

Snabb upptäckt av fel på lastbilens motor, samt kunskap om orsakerna till specifika tecken på skador på delar, hjälper.

Med ett visst fel i KamAZ-motorn är det möjligt att självständigt förse enheten med allt nödvändigt underhåll.

1 TEKNIK FÖR MONTERING AV FORDONSMONTERING

1.1 Utnämning av strukturella egenskaper hos noden.

1.2 Specifikationer för tidsöversynen.

2. TEKNOLOGISK PROCESS FÖR ÅTERSTÄLLNING AV CYLINDERTOPPET.

2.1 Syftet med delen

2.2 Kort beskrivning av metoden för att återställa delen.

2.3 Projektet för restaureringsvägen för blockhuvudet.

2.4 Beräkning av bearbetningsläget för en operation.

3. Säkerhet vid utförandet av arbetet

3.1. Allmänna krav.

3.2. Krav innan du börjar.

3.3. krav på jobbet.

3.4. Krav vid avslutat arbete.

3.5. krav i en nödsituation.

4. REFERENSER

Defekt 1 - Sprickor på kylmanteln av vilken typ och plats som helst, med undantag för sprickor som går genom gängade hål för tändstift.

Defekt 2 - Sprickor av något slag på ytan av kontakt med cylinderblocket, som inte passerar genom förbränningskammaren.

Reparationsmetod: Limning med epoxipasta.

1 - Utför ett hydrauliskt test av cylinderhuvudet under trycket av vatten uppvärmt till 600 C, 3-4 kg/cm2. Markera med krita platsen för sprickgränserna.

Elektrisk lyftanordning med en lyftkapacitet på 0,25t. Stativ för hydraulisk provning av cylinderhuvuden.

Cylinderhuvudhängare, ställ serviceverktygssats, krita. Metalllinjal 300 mm, sjufaldigt förstoringsglas LP1-7.

- – Luta och borra ändarna på sprickorna med en 4 mm borr. Packa sprickan i en vinkel av 1200 till ett djup av 0,7-0,8 väggtjocklek. Rengör ytan till en metallisk glans längs varje spricka på båda sidor med ett avstånd av 15-20 mm. Avfetta den förberedda ytan. Värm upp det skurna sprickområdet till en temperatur på 70-800C.

- Slipnav för cylinderhuvudmuttrar.Slipa ytan på huvudet till blocket tills skevningen elimineras, men till en storlek som inte är mindre än den som tillåts enligt de tekniska specifikationerna för sortering av cylinderhuvudet.

Ytslipmaskin typ 3B71M eller 6N11, klämmor för fastsättning av cylinderhuvudet.

Slipskiva PP 350x50x127 GOST 2424-60 KCh nr 80-40 SM1 K, ändfräs med insatsknivar D 200-250 mm, dorn för montering av fräs.

Kontrollplatta, probsats nr 3- nr 4, mall för kontroll av förbränningskammarens djup.

1. Förklarande anmärkning - A4.

2. Ritning av huvudväxelns drivna kugghjul - A2:

3. Operativkort - A4:

4. Operativkort - A4;

5. Driftslipkort - A4.

6. arbetsschema för fräsning -A4.

7. Teknik för demontering av gasdistributionsmekanismen - 1 -A1.

| Video (klicka för att spela). |

Se resten av ritningarna i mappen "Skärmar", arkiv