I detalj: gör-det-själv ramreparation Ural 4320 från en riktig mästare för sajten my.housecope.com.

En timmerbärare baserad på Ural-4320 med en YaMZ-238 dieselmotor och en EPSILON E110L hydraulisk manipulator efter en större översyn och modernisering har utmärkta prestandaegenskaper. Därför är sådan utrustning mycket efterfrågad inom skogsindustrin.

Arbetet med att omvandla Ural-4320-omvandlingsfordonet till en timmerbärare slutfördes:

- fullständig demontering av bilen;

- avverkningsutrustning tillverkades: överram, brits, skyddsskärm;

- diagnostik av alla komponenter och sammansättningar, byte vid behov.

- diesel atmosfärisk motor YaMZ-238;

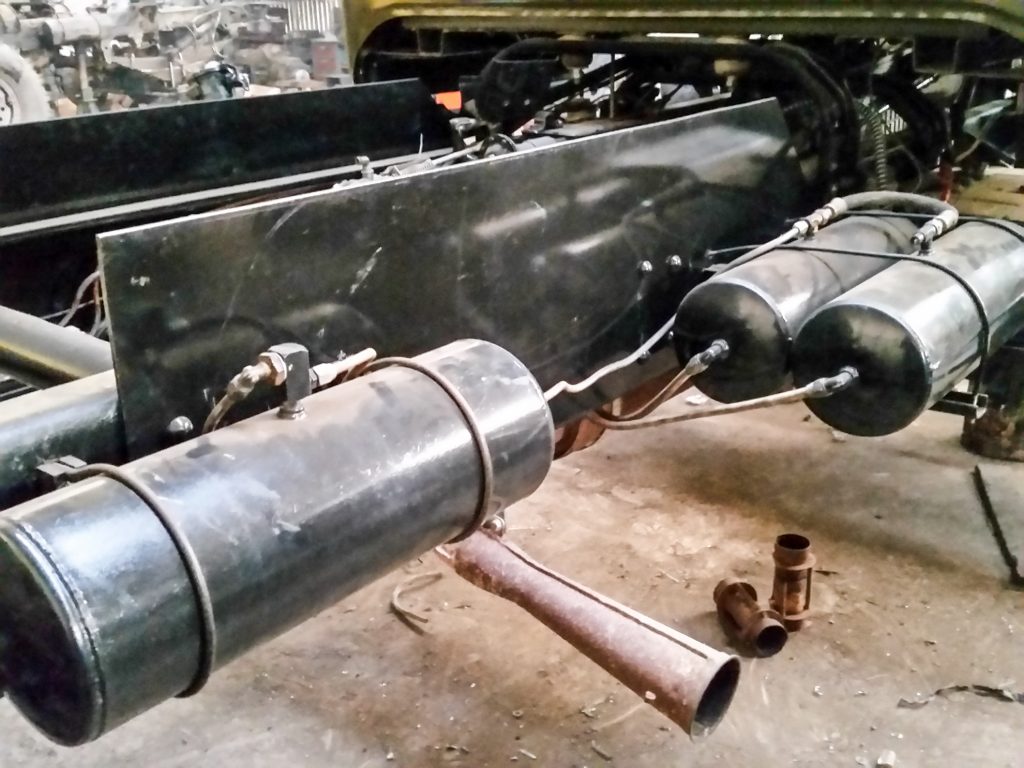

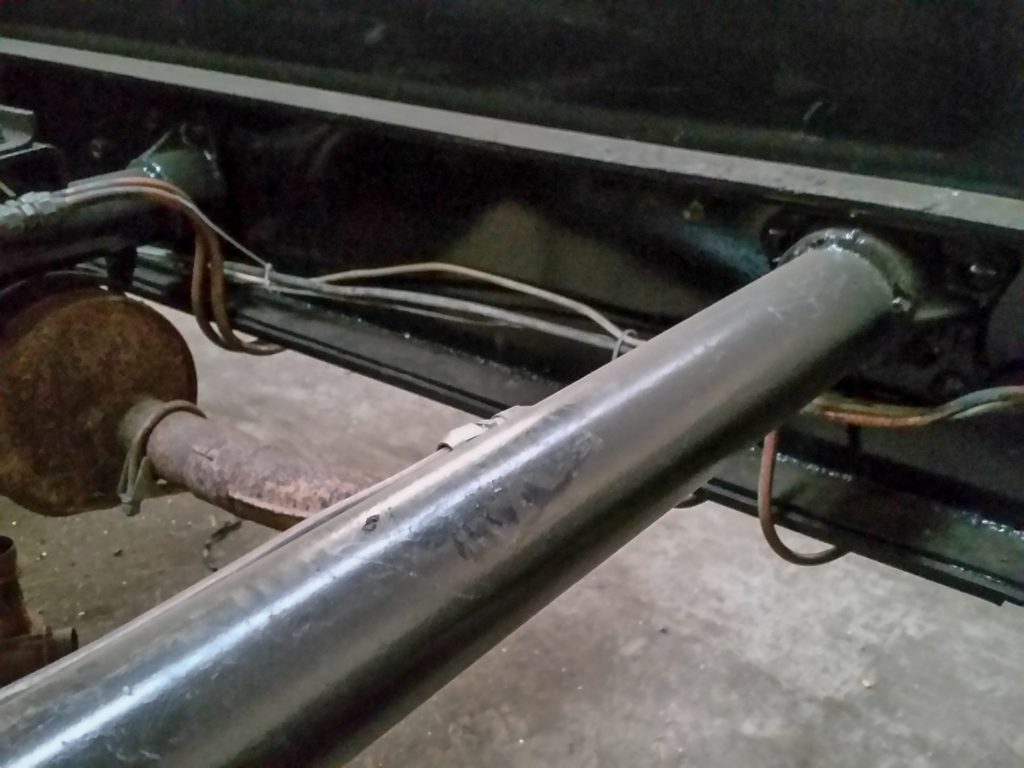

- förstärkt ram inuti balkarna;

- förstärkt ram för placeringen av den hydrauliska manipulatorn;

- förstärkta främre fjädrar.

Håller på med översyn och omutrustning av bilen i timmerbil med hydraulisk manipulator arbete utfördes för att demontera alla huvudkomponenter och sammansättningar, samt diagnostik av deras tekniska tillstånd.

Trätransportutrustning måste uppfylla höga tillförlitlighetsstandarder när de körs under tuffa ryska förhållanden. För att säkerställa de nödvändiga parametrarna utfördes arbete med dubbel förstärkning av ramen:

- förstärkning av ramen inuti balkarna;

- förstärkning av ramen vid platsen för den hydrauliska manipulatorn.

Under översynen av lastbilsramen utförs ett brett utbud av arbeten:

- tvättning och rengöring av den gamla färgen;

- byte av konsoler som blivit oanvändbara med nya;

- grundning, målning och torkning i torkkammare.

Timmerbilens underrede måste tåla höga driftsbelastningar, särskilt på fordonets framaxel. Före installationen av skogsutrustning och en hydraulisk manipulator på chassit, utförs arbete för att stärka fordonets fjädring, diagnostisera och byta ut nödvändiga komponenter:

| Video (klicka för att spela). |

- spolning och fullständig demontering;

- justering av nyrestaurerade enheter i enlighet med tillverkarens reglerande dokument med ytterligare inkörning vid specialiserade montrar;

- installation av nya främre fjädrar, fjäderöron, stegar, bakfjädrar, fjäderöron och stegar;

- installation av nya bussningar av balanseringsanordningen, tätningspackningar, ringar och manschetter, installation av nya stötdämpare;

- primer, måla och torka.

- demontering med fullständig demontering av alla komponenter;

- inspektion, felsökning med byte av avvisade arbetsväxlar, axlar, hus;

- montering med nya lager, kugghjulsdelar, justerings- och tätningspackningar, bussningar, manschetter, brickor och fästelement;

- justering av de monterade enheterna i enlighet med regulatorisk dokumentation för varje enhet med en testkörning på specialiserade transmissionsstativ;

- grund- och målningsenheter;

- hälla smörjmedel efter avslutad installation.

Under översynen av bilen utförs ett omfattande arbete med hytten:

- fullständig demontering av kabinen, borttagning av den tidigare lackeringen;

- byte av deformerade och korroderade delar av kabinen;

- grundning, målning, behandling av hyttens botten med bituminös mastix och torkning i en torkkammare;

- installation av ny interiör, säten, instrumentbräda, elektriska ledningar och kabinträning;

- byte av deformerade fjäderdräktelement;

- grundning, målning och torkning av fjäderdräktselement i en torkkammare;

- fjäderdräkt undermontering och montering på bilen.

Nya styrkomponenter är installerade: styrväxel, servostyrning, servostyrningspump, styraxel.

Endast nya komponenter i bromssystemet är installerade: bromsventiler och ventiler, pneumatisk hydraulisk booster, huvudbromscylinder, arbetsbromscylindrar, bromsbackar, hydrauliska och pneumatiska ledningar.

Avverkningsbilens underram är basen för placering och fastsättning av avverkningsutrustningens komponenter. Företaget "SPETSLESAVTO" är engagerat i produktion av överramar för lastbilar.

Företaget "SPETSLESAVTO" är engagerat i produktion av hästar för timmerbilar.

Företaget "SPETSLESAVTO" är engagerat i produktionen av ett skyddsstängsel för timmerbilar, som är utformat för att skydda den hydrauliska manipulatorn och traktorns hytt från skador.

Företaget "SPETSLESAVTO" installerar dieselmotorer på traktorer.

En timmerbärare baserad på Ural-4320-chassit skapades för drift under de svåra förhållandena i norra Ryssland. Skiljer sig i hög framkomlighet och tillförlitlighet. Denna timmerbil har alla parametrar för en ny bil, men är mycket billigare i pris och lätt att underhålla.

- Omutrustning Ural-4320

- Förstärkning av fjädrarna

- Hydraulisk manipulatorinstallation

Logga in för att lämna en kommentar.

I mer än 15 år har vi producerat pålitlig och högkvalitativ specialutrustning.

Ramreparation är en ganska vanlig uppgift. Skador är olika, beroende på naturen, dessa är sprickor (en ganska vanlig förekomst) och veck och deformation.

Ofta, vid allvarliga olyckor, är det mycket svårt att återställa den uppförande ramen och det är opraktiskt. Men i de flesta fall uttrycks skadan i sprickor eller att ramen spricker. Sådana skador kan säkert repareras. Men det är viktigt att följa reparationstekniken, eftersom ramkonstruktionen fungerar under svåra förhållanden, mycket starka vridningsbelastningar.

- du måste laga mat halvautomatiskt,

- undvika överhettning,

- var noga med att klippa sömmarna,

- koka roten av sömmen.

Innan du påbörjar reparationer måste du noggrant inspektera ramen för sprickor. Ett videoendoskop är lämpligt för intern undersökning. Om det inte finns någon specialiserad kan du köpa ett USB-endoskop som fungerar med en bärbar dator eller smartphone.

För reparation är det nödvändigt att ge tillgång till platsen för skadan, om nödvändigt, demontera delar som stör arbetet. Den bästa metoden är att frigöra ramen från alla fästen och element för att minska belastningen. Om sprickorna har spridit sig måste de först reduceras med hjälp av domkrafter och se till att mäta bilens diagonala kontrollpunkter. Avståndsskillnaden bör inte överstiga 5 mm. Om det finns avvikelser måste ramen dras på glidbanan.

Ramen rätas ut, inklusive på platser med sprickor, i kallt tillstånd med en slägga och hammare, med hjälp av dorn och stöd.

På lastbilar och påhängsvagnar justeras ramen med pneumatisk eller hydraulisk utrustning.

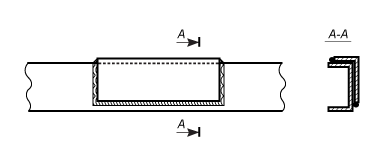

Sprickor elimineras genom svetsning och nitning av förstärkningsfoder.

Huvudfunktionen vid förberedelser för svetsning:

- bestämning av den synliga änden av sprickan (med hjälp av ett förstoringsglas);

- borra sprickans ände (före borrning, stansa mitten under hålet på ett avstånd av 5-10 mm från den synliga gränsen av sprickan längs linjen i dess riktning; borra med en borr med en diameter på 5-6 mm );

- skäreggar i 90 graders vinkel till ett djup av 2/3 av tjockleken på delens metall, med en plasmaskärare, om inte kan du använda en kvarn, men det tar längre tid.

- rengöring av kanterna på en 20 mm bred spricka (stålborste eller elektrisk slipmaskin).

Sprickor på sidobalkarna elimineras:

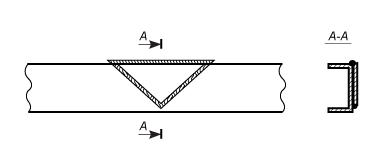

- svetsning och installation av ett externt eller inre förstärkande lådformat foder med nitar;

- svetsning av en spricka och svetsning av ett förstärkande triangulärt foder;

- svetsning av en spricka och svetsning av ett förstärkande foder av vinkelstål;

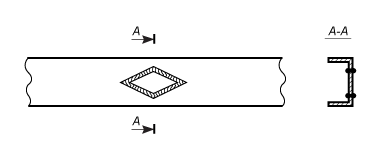

- längsgående sprickor eller ett gäng sprickor på en vertikal vägg elimineras genom att skära ut det skadade området och svetsa en insats i form av en romb;

Innan fodret monteras måste sömmen rengöras i jämnhöjd med basmetallen.

Om det inte är möjligt att koka roten, är det bättre att inte utföra ramsvetsning.

- Första passet rotsvetsning: nuvarande 100 A tråd Sv08 1,2 mm gasblandning Ar + CO2 20 % korta rullar från vänster till höger över sprickan med avbrott av bågen och utan överhettning av metallen, men med bildandet av en omvänd rulle.

- Andra och tredje passström 110 A på samma sätt, men rullarna ska vara tunna och överlappa varandra.

- Fjärde passström 120 A sträng över hela spårets bredd med en lätt närmande till basmetallen, pärlorna är täta och beroende på värmeförlusten är det möjligt att göra en kontinuerlig söm, men utan att överhetta metallen (3-5 pärlor och båge) avbrott).

- Den femte rullen täcker i varje riktning minsta tillagas på samma sätt men utan att avbryta bågen. Sömmen är bred, konvex och ganska jämn.

Den vertikala tillagas endast uppifrån och ned. Om kunden ber att dölja spår av svetsning, kokas inte den femte rullen.

Varje fall av ramsvetsning är mycket individuellt.

Stora sömmar bör inte svetsas åt gången, eftersom metallen i den värmepåverkade zonen kommer att härda och bli spröd under deformation.

På bilden är ramen redan gjord, sömmen är äcklig. Jag var tvungen att göra om.

Sömmarna skars i 90 grader, där VIN var tvungen att borras, detta för att lindra stress, så en del av sprickan kan inte svetsas, och om du inte gör hål, kommer sprickan att försvinna från metallens spänning igen genom svetsning.

Sömmarna svetsades enligt tekniken ovan.

I reparationen som tillhandahålls ovan krävdes inte överlägget. En extra svets är inte bra för strukturen. Överlägg används om det är nödvändigt att stärka ramen, där det finns trött metall och det finns många vertikala sprickor. Överlägg i form av en romb eller ellips är bäst svetsade, och inte svetsade med en överlappning.

För överlägg och lappar måste du ta samma stål som ramen är gjord av.

här är min tråd där jag reparerade ramen.

min bil fungerar nu dagligen.

allt fungerar bra, det finns inga kommentarer på reparationen av ramen.

det är en bra idé att slå in den gamla ramen med en ny som passar.

måste fortfarande påbörja sådana reparationer med sandblästring

gud hjälpe.

Oj, vilken typ av ram ska jag vara uppmärksam på? Vilken är närmast "oss" eller vilken är alla i romber? Hur är det Kyz, saknas det?

Oj, vilken typ av ram ska jag vara uppmärksam på? Vilken är närmast "oss" eller vilken är alla i romber? Hur är det Kyz, saknas det?

Ja, om ZIL, jag är också intresserad?

den som är närmare, jag sålde dem ett halvsnitt, de ska skarva den med svansen (förresten, den är från Zil).

och här är de sista bilderna på min zilka

[QUOTE=Dzenz;1151760895] Ramen gick sönder på båda sidor. Går sönder vid fästplatsen för de bakre stegarna. Jag sökte efter något liknande på forumet och hittade det inte.

Letar du efter råd om hur man brygger BÄTTRE?

Kan någon hjälpa till med material?

Jag skulle vara tacksam för alla användbara råd.

Ramen på Ural-bilarna av spartyp består av två balkar, som är sammankopplade med sex tvärbalkar och en främre buffert.

Rambalkarna är stansade, av stålplåt med variabel profil, förstärkta i mitten och bakdelen. För bogsering av bilen är dragkrokar monterade framtill på ramen. På ramens baksida är en draganordning installerad i tvärbalken, utrustad med en dubbelverkande fjäder, som mjukar upp stötbelastningar på ramen vid körning med släp.

Ramarna på fordonen Ural-377, -375N, -377S, -375SN har balansbalksfästen förkortade i höjdled, vilket minskar lasthöjden på plattformen med 44 mm.

Lastbilstraktorramar är förkortade baktill och har två styva dragkrokar istället för en draganordning. Plattformar är installerade på ramarna på lastbilstraktorer för underhåll och skydd mot stänk av lera.

Chassiramen på Ural-375A, i motsats till ramen på Ural-375D, förlängdes med 335 mm bak.

Ramunderhåll består i att kontrollera dess geometriska form, bultade och nitade anslutningar.

Nitanslutningens kvalitet kontrolleras genom att knacka på nitarna med en hammare. Lösa nitar ska bytas ut mot nya eller bultar med muttrar.Vid reparation av en nitfog, vid slitage på nithålen (mer än 15°/o/ nominell diameter), svetsa hålen och borra nya efter märkning.

Böjningar och förvrängningar av ramen bestäms genom inspektion, samt genom kontroll med linjaler och mallar.

Ramens geometriska schema kontrolleras genom att mäta den till diagonalen i separata sektioner. Skillnaden mellan varje två dimensioner med samma namn längs diagonalerna (B, C, D, D, E) bör inte överstiga 5 mm.

Skillnaden i bredd mellan fram- och bakänden av ramen bör inte vara mer än 4 mm.

Redigera ramen i kallt tillstånd.

Underhåll av draganordningen består i att smörja och rengöra den från smuts, dra åt bultarna som fäster draganordningens tvärbalk i ramen och kontrollera det tvärgående spelet för kroken i styrbussningarna. Dragkrokens mutter måste skruvas in till ett läge som förhindrar axiell rörelse av kroken. Kroken måste vara fri att rotera för hand.

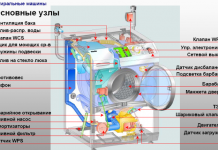

Ris. 1. Ram:

1 - främre buffert; 2 - dragkrokar; 3—höger spar; 4 - den första tvärbalken; 5 — hytt och stötdämparfäste; 6 — förstärkare spars; 7 — en tvärbalk av ett extra stöd för en transmission; 8 — hyttfäste; 9 - andra tvärbalk; 10 - tredje tvärbalk; 11 - fjärde tvärbalk; 12— femte tvärbalken; 13 - sjätte tvärbalk; 14 - bakre buffertar; 15 - tvärbalk på draganordningen; 16 - balanseringsfäste; 17 — främre fjäderns bakre fäste; 18 — vänster sidobalk; 19 - främre fästet på den främre fjädern

Ris. 2. Draganordning:

1 - mutter; 2 - bricka; 3—draganordning för tvärbalk; 4— bussning; 5 - fjäder; 6 - tvärbalk på dragkroken; 7 - bult; 8 - spärrhund; 9 - hundens axel; 10 - spärr; 11 - kedja; 12 - finger; 13 - dragkrok; 14 - förstärkningsplatta

Ris. 3. Kontrollera det geometriska schemat för ramen

Beroende på kvaliteten på svetsarbetet är reparationen av balkarna en åtgärd som säkerställer bilens körsträcka tills den reparerade ramen byts ut mot en ny. Om det upptäcks sprickor i rambalkarna, utför följande arbete.

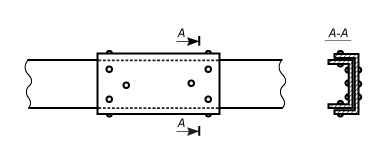

I slutet av sprickan, borra ett genomgående hål med en diameter på 3-5 mm. Skär ett spår för svetsning längs hela sprickans längd på båda sidor av rundsektionen till ett djup av 4 mm i en vinkel på 90°. Applicera svetsfogen från det borrade hålet till slutet av sprickan. Rengör sömmen på insidan av sidobalken tills det förstärkande fodret sitter tätt. På insidan av den svetsade sprickan, installera en förstärkningsplatta med en kanalsektion, placera den symmetriskt i förhållande till sprickan. Svetsa förstärkningsplåtar endast med längsgående sömmar. Materialet i de förstärkande dynorna är en 6-8 mm tjock plåt av mjukt stål.

Ris. 4. Plats för installation av förstärkningsdynor vid reparation av tvärbalk nr 2:

1 — möjliga platser för sprickor; 2 - förstärkningsdyna

På bilar tillverkade före 1972 var de övre och nedre delarna av tvärbalken nr 2 förbundna med varandra med nitar. Om en spricka hittas på bottenplattan av tvärbalk nr 2, är det nödvändigt att borra ett hål med en diameter på 3-5 mm i sprickans ände och installera en bultplatta. För att fästa fodren kan man använda befintliga hål för nitar eller borra ytterligare hål Ø 11 mm för bultar Ø 10 mm.

Fodermaterialet är en 5-8 mm tjock plåt av mjukt stål.

Om sprickor hittas på skorna på tvärbalken nr 2, som passerar genom de extrema nitarna för fästning till rundan, är det nödvändigt att skära ner åtta extremnitar och borra genom hål Ø 15 mm på ett avstånd av 50 mm från skär nitar. Borra änden av sprickorna på skorna 0 3-5 mm, svetsa sprickorna. Fäst tvärbalken till balkarna genom förstärkningsplattor med M14X 1,5X40 bultar, M14X 1,5X11 muttrar, 14,2X23,2X4,5 brickor. Materialet i det förstärkande fodret kan vara en stålplåt med en tjocklek på 5-8 mm. De ungefärliga måtten på fodret är 90X32.

Ris. 5. Platser för installation av förstärkningsdynor vid reparation av skorna på tvärbalken nr 2:

1 - möjliga platser för skosprickor; 2 - förstärkningsdyna

Vid reparation av rambalkar och tvärbalk nr 2 rekommenderas att använda elektroder av typ E42A, E46A, E50A med en stångdiameter på 3 till 5 mm. Måla ramen efter reparation.

Ett av de karakteristiska tecknen som indikerar behovet av demontering och justering av växellådan är ökat ljud när bilen är i rörelse. Orsaker till ökat buller:

- förskjutning av kontaktlappen i ingreppet mellan de koniska kugghjulen som ett resultat av ett brott mot justeringen av de koniska lagren;

- skärning och avhuggning av kuggar, slitage på lager, samt otillräcklig oljenivå i axelhuset.

verktyg och rulla ut vagnen under bilen.

Proceduren för demontering av den mellersta (bakre) drivaxeln är som följer.

Placera fordonet på inspektionsdiket. Stäng hjulventilerna (endast för Ural-4320 och 4420).

Lossa hjulmuttrarna på den demonterade axeln, ta bort skyddskåporna och koppla loss lufttillförselslangarna från hjulventilerna.

Töm smörjmedlet från axelhuset.

Lyft upp bilens bakdel och placera ett stativ under ramens bakre ände. Lossa hjulmuttrarna och ta bort hjulen. Installera och fixa enheten (Fig. 1).

Använd justerande excenter för att separera bromsbeläggen, vilket förhindrar att axelbalken roterar under efterföljande demonteringsoperationer.

Ta bort kardanaxeln från drivningen av mellanaxeln (bakaxeln), koppla loss bromsslangarna och rörledningarna, tätningssystem (endast för Ural-4320 och 4420) och däckpumpningssystem.

Lossa det övre momentstångsfästet från bryggbalken, koppla loss och ta bort de nedre momentstängerna.

Rulla en monteringsvagn under bron och, efter att ha tagit bort axelbalken, sänk ner den på vagnen med hjälp av ett verktyg.

Koppla loss fixturen och rulla ut vagnen med den drivande mittaxeln (bakre) från under fordonet.

När du tar bort framaxeln, utför förberedande arbeten liknande de som beskrivs ovan. Dessutom är det nödvändigt att koppla bort tvåbenslänken från den vänstra styrspaken, den hydrauliska boostern från den högra styrspaken.

Koppla bort och ta bort de nedre stötdämparhuvudena från fästena.

Använd den installerade och fasta enheten, höj axeln och, efter att ha skruvat loss muttrarna på stegarna, ta bort klämmorna på de främre fjädrarna.

Sänk den främre drivaxeln på vagnen.

Framaxelreduceraren, till skillnad från mittre (bakre) axelreduceraren, måste demonteras först efter att hela axeln har tagits bort från fordonet.

Montera den demonterade framaxeln på stativ. Koppla loss styrlänkage, bromsslangar och tätningssystem.

Lossa kulledsmuttrarna.

Använd en spudger, ta bort styrspindelenheterna med hjälp av underskärningarna på kulledens flänsar.

Ta bort sidokåpan 35 (se fig. 2) på växellådans vevhusenhet med oljetillförselkopplingen 25 och skruva loss bultarna och muttrarna som håller fast växellådans vevhus, inklusive två bultar placerade inuti vevhuset.

Ta bort växellådan från axelhuset med hjälp av en lyftmekanism.

Mellersta (bakre) axelreducerare med hjälp av ett verktyg, demontera direkt från fordonet som är installerat i inspektionsdiket, för att göra detta, stäng hjulventilerna, ta bort skyddskåporna och koppla bort lufttillförselslangarna från hjulventilerna.

Töm smörjmedlet från axelhuset. Skruva loss bultarna som håller fast navkapslarna, skruva loss lufttillförselböjarna från axelaxlarna och ta bort navkapslarna tillsammans med tätningar och lufttillförselslangar. Ta sedan bort axelaxlarna med hjälp av en avdragare.

Omfattningen av utfört arbete och deras komplexitet. Demontering av Ural-4320-bilen i enheter. Teknisk process för reparation. Rationell sekvens av operationer. Beräkning av huvudutrustningen. Beräkning av behovet av energiresurser.

Studenter, doktorander, unga forskare som använder kunskapsbasen i sina studier och arbete kommer att vara er mycket tacksamma.

Postat på

Arbetsproduktivitet, kostnadsminskning och förbättring av kvaliteten på reparation av vägmaskiner beror till stor del på de organisatoriska metoderna för översyn av maskiner. Inom reparationsbranschen finns det individuella, nodala och in-line metoder för översyn. Valet av metod beror på antalet, designfunktionerna och enhetligheten hos maskiner, såväl som på reparationsföretagets tekniska utrustning.

Med tanke på att tillväxten av arbetsproduktivitet beror på nivån på mekanisering och automatisering av produktionsprocesser, därför är en av huvuduppgifterna att utrusta varje arbetsplats, post med ett komplex av teknisk utrustning, verktyg och fixturer till det maximala.

Av stor betydelse för att öka arbetsproduktiviteten vid underhåll och reparationer, och säkerställa deras kvalitet, är det omfattande införandet av den vetenskapliga organisationen av arbetet (NOT) i produktionen. Det sistnämnda omfattar ett brett spektrum av åtgärder, inklusive förbättring av organisation och underhåll av arbetsplatser, förbättring av tekniker, metoder och arbetsransonering, skapandet av gynnsamma sanitära, hygieniska och estetiska arbetsförhållanden m.m.

Syftet med mitt kursprojekt är att designa en avdelning för demontering av maskiner till enheter avdelning.

Målet med projektet är att beräkna underhållsfrekvensen; definition: antalet tjänster per år, koefficienten för teknisk beredskap, det dagliga programmet för bilar; fördelning av arbetsintensiteten i arbetet med underhåll och reparation av fordon och självbetjäning av företaget; fördelning av arbetsintensiteten i arbetet; beräkning av antalet arbetare; urval av teknisk utrustning; avdelningsupplägg m.m.

Projekterad avdelning demontering av bilar till enheter på ett bilreparationsföretag är avsett för demontering av en URAL-4320-bil till enheter, för att sedan skicka dem för reparation till deras avdelningar.

Denna avdelning är en del av demontering-montering av maskiner. Det är planerat att organisera den tekniska processen att demontera maskiner i enheter

– Organisation av arbetarnas arbete, tydlighet i produktionsstyrningen (om det finns förluster av arbetstid, analysera varför);

– Efterlevnad av arbetsdisciplin vid anläggningen;

– Behovet av att ersätta föråldrad teknisk utrustning.

- Tillgänglighet av tillräckligt område för avdelningen (zonen) för att utföra arbetets omfattning;

– Behovet och möjligheten av mekanisering av arbetsintensivt arbete, uteslutande av manuellt arbete;

– Överensstämmelse med det befintliga arrangemanget av utrustning med kraven i den vetenskapliga arbetsorganisationen;

- Krav på tillståndet för ventilation, belysning, brandsläckningsutrustning;

– Tillgång till nödvändig dokumentation (tekniska kartor etc.).

Ural-4320 - dubbel terrängbilför allmänt ändamål med en hjulformel 6 CH6, tillverkad vid Ural Automobile Plant i Miass (Ryssland), inklusive för användning i de väpnade styrkorna i Susha-familjen av förenade arméfordon fram till 1998.

Ural-4320 har designats för att transportera varor, människor och släpvagnar på alla typer av vägar. Den har betydande fördelar jämfört med liknande fordon: den övervinner lätt sumpiga områden, vadställen upp till 1,5 m, diken upp till 2 m, diken, sluttningar upp till 60 ‰. 1986 tillverkades mer än en miljon lastbilar. Hittills tillverkas Ural med en dieselmotor på 230/300 hästkrafter (Euro-2).

Ural-4320 var ursprungligen utrustad med en KamAZ-740-motor, men som ett resultat av en brand i KamAZ-motorfabriken 1993 stoppades tillförseln av denna motor, och YaMZ-236- och YaMZ-238-motorerna från Yaroslavl Motor Plant började användas. Till en början skilde sig ändringar med YaMZ-238-motorn utåt i ett längre motorrum, och bilar med YaMZ-236-motorn behöll samma motorrum som i bilar med KAMAZ-740-motorn (skillnaderna är i bilar med YaMZ-236) luftfilter på höger vinge). Sedan mitten av 2000-talet har alla bilar, oavsett motormodell, tillverkats med utökat motorrum.

Sedan mitten av 1990-talet dök en bred stötfångare med strålkastare upp på Ural-4320 och Ural-5557, och plastpluggar dök upp i vingarna, vid de gamla fästpunkterna för strålkastarna. Men uteslutande för försvarsministeriets behov, på specialbeställning, levereras fortfarande bilar med en smal stötfångare och strålkastare i vingarna [när?].

Sedan 2009 har en ny hytt med fjäderdräkt i glasfiber installerats på bilar i serien.

12–14 ton med lågprofilerade breda däck med justerbar hjuluppblåsning, vilket avsevärt ökar fordonets längdåkningsförmåga;

Arbetena utförs på basis av TPK "Ural-MAIR" LLC i Miass. Företaget är engagerat i följande arbete för att förbättra och optimera Ural-bilen.

- främre ljuddämpare;

- skärmning av elektriska ledningar;

- stärka väggarna i bilens bensintank med sido- och bottenskydd;

- installation av blinkande beacons på maskinen.

- Externt startuttag;

- OV-95;

- OV-65;

- plan 3,5 kW;

- O-31 (5 kW);

- installation av en elektrisk förvärmare från 220 volt.

- installation under sätesanordningen av en speciell överram;

- uppvärmning av bränsleledningar;

- värmeförsörjning för värmefilter FTO, FGO;

- batteriisolering och uppvärmning;

- uppvärmning av alla säten i bilen;

- uppvärmda speglar;

- borttagning av ljuddämparsystemet,

- isolering av kabinen med penofol;

- installation av dubbelglas i kabinen;

- interiör/hyttisolering med filt;

- försäljning av isolerade stolsöverdrag.

- installation av en bakre underkörningsanordning;

- borttagning av ljuddämparen upp;

- isolering av kabinen / kabinen med en skumsovsäck;

- uppvärmning av bränsleintaget;

- installation av det nedre släpsystemet;

- förfining, förlängning och förstärkning av ramen;

- installation av en extra bränsletank (200, 300 eller 500 liter).

Du kan hitta en fullständig lista över typer av förbättringar och priser för dem i prislista.

-Reparation av drivaxlar URAL-4320.

- Reparation av transferväskan.

Bilar "Ural" (6x6) med dieselmotorer YaMZ-236M2 och YaMZ-

238M2 JSC Avtodiesel, Yaroslavl, trippel hytt i metall,

placerad bakom motorn, designad för att transportera varor, människor och

dra släp på alla typer av vägar och terräng. Grundmodeller

är flerfunktionsfordon Ural-4320-10 (Fig. 1) och Ural-

4320-31 (Fig. 2), skapad genom att uppgradera Ural-4320-bilen, där bindestrecket

- 10 och 31 (30) visar motormodellen (YaMZ-236M2 eller YaMZ-238M2

respektive) installerat på fordonet.

Fordon Ural-4320-10 och Ural-4320-31 uppfyller kraven från TU

37.165.223-93 ”Ural-4320-10 multifunktionsfordon och dess

modifieringar”, TU 37.165.246-94 “Ural-4320-31 multifunktionsfordon

syfte och dess ändringar.

Resurs före den första översynen under den första kategorin av förhållanden

drift enligt ”Föreskrifter om underhåll och

reparation av rullande materiel för vägtransporter” under förutsättning att överensstämmelse

av alla regler som anges i bruksanvisningen får inte vara mindre än:

- för bilar Ural-4320-10, Ural-4320-31 och deras modifieringar

- för bilen Ural-44202-0311-31 - 200 000 km.

Under den angivna perioden är det tillåtet att byta ut komponenter och sammansättningar,

passerade den etablerade körsträckan, såväl som köpta produkter, vars resurs,

fastställt av den tekniska dokumentationen från leverantörsföretag och

standarder, mindre fordonsresurser.

Produktens livslängd — 10 år, inte mindre.

Uralfordon är konstruerade för drift vid temperaturer

omgivande luft i intervallet från plus 50 till minus 45 ° С (kortvarig

På basis av fordon produceras Ural-4320-31 och Ural-4320-10

– bil Ural-43202-0351-31 allmänt transportändamål med

– lastbilstraktorer Ural-4420-10 och Ural-4420-31 är konstruerade för

bogsering av speciella semitrailers på alla typer av vägar och terräng;

– lastbilstraktor Ural-44202-0311-31 är konstruerad för bogsering

semitrailers på alla typer av vägar;

– lastbilstraktor Ural-44202-0612-30 är konstruerad för bogsering

semitrailers på flygfält och platta områden;

- Ural-4320-0911-30 bil med ökad bas är designad för

transport av varor och människor på alla typer av vägar och terräng;

– bilar Ural-4320-0611-10 och Ural-4320-0611-31 med en trä

plattform och markis är designade för transport av gods.

1.Bekantskap med företaget (Federal State Unitary Enterprise vid Ryska federationens försvarsministerium. Veliky Novgorod. Bosättning Pankovka) Passerade en säkerhetsgenomgång (bilaga 1) Identifierades i Ural-bilreparationen.

Reparation av drivaxlar URAL-4320,

Drivaxlar för ett genomgående fordon, med ett övre arrangemang

Brons huvudväxel är dubbel, består av ett par koniska kugghjul 1 och

14 (fig. 39) med spiralformade tänder och par cylindriska kugghjul 4 och 32 med snedställda tänder. En symmetrisk fasdifferential med fyra satelliter är bultad till det drivna cylindriska kugghjulet.

Beroende på de tekniska kraven för fordonet, huvudväxlarna

har utväxlingsförhållanden på 7,32; 6,7; 8.9 och 8.05

1 vinkeldrivet kugghjul; 2,23-cylindriska rullager; 3-

huvudväxellåda; 4-växlad cylindrisk ledare; 5-glas lager;

6-koniskt rullager; 7,8,12-justerande shims; 9-kapslar

koppar med lager; 10-fläns på mittaxeldrevet; 11-manschett; 13-glas

lager i det ledande koniska kugghjulet; 14-växlad konisk drivning; 15-

paus; 16-axlad drivväxel; 17-packning; 18-fläns på bakaxeldrivningen;

19 flänsmutter; 20-bak lagerkåpa; 21-distansbussning; 22-kapslar

främre lager; 24-justerande bricka; 25-mutter; 26-lås bricka; 27-

låsbricka; 28-låsmutter; 29-halvaxiell växel; 30-satellit differential;

31-kors differential; 32-växlad cylindrisk; 33-bricka

Stöd; 34-differentiallagerlock; 35-plåtslås; 36-platta

nyckel; 37-mutter justeringsdifferentiallager; 38 koppar

differentiell; 39-vevhuskåpa; I-för framaxeln; II - för bakaxeln.

Huvudväxlarna på fram- och bakaxlarna skiljer sig från huvudväxlarna

transmission av mellanaxeln med drivflänsar.

Mellersta (bakre) ledande bro (Fig. 4):

1-manschetter för lufttillförsel; 2-hjulscylinder; 3-broms trumma; 4-axel;

5-fjädrar stödfäste; 6-vevhuskåpa; 7,9-packningar; 8-växlad huvudledning;

10-carter bro; 11-avtappningsplugg; 12-kontrollkontakt; 13-axligt hus.

Framaxel bil ledande, kontrollerat Vridmoment

momentet till de främre drivhjulen överförs genom axelaxlarna och lederna med konstant hastighet.

Drivningen till de styrda hjulen på den främre drivaxeln (Fig. 5):

1-luftsslang; 2-lås bricka; 3-lås bricka; 4-låsmutter;

5-hjulslager mutter; 6 stift; 7-vinklar lufttillförsel; 8-lock

hjulnav; 9-axlad yttre; 10-blocks manschetter; 11,17,19-packningar

tätning; 12-lager; 13-nav; 14-cylindrig hjulbroms; 15-

bromstrumma; 16-bromsok; 18-kullager; 20-axlad inre;

21-axligt hölje; 22-knogled; 23-skivor gångjärn; 24-gaffel yttre

axelaxlar; 25-hårnål; 26-reflektor; 27-manschett.

.Vid reparation av drivaxlar oljor appliceras

enligt kartan över smörjmedel och arbetsvätskor och bibehålla ytterligare sin erforderliga nivå i vevhusen. För att byta ut fettet i gångjärnen på framaxelns axelaxlar, ta bort hjulet, bromstrumman med nav, bromsok, axeltapp. Vi tar bort fettet och tvättar delarna av gångjärnet med lika vinkelhastigheter.

Om det är nödvändigt att demontera kulleden från framaxelhuset

använd avdragarbultar. För att göra detta installerar vi dem i de gängade hålen i kulledens fläns och jämnt omsluter dem, vi tar bort kulledens svans från ingrepp med axelhuset.

CV-led (Figur 6):

1-gaffel; 2-näve; 3-skivor; 4-axlad invändig.

Justera huvudväxeln i följande ordning:

ett.Installera huvudväxeln i fixturen, ta bort differentialen

och flänsar. Vrid bort fästbultarna på ett glas lager på ett koniskt kugghjul. Ta bort kugghjulsaxeln med kugghjul. Installera drivhjulet i ett skruvstäd, håll det i ringhjulet. Lossa skruvarna som håller fast locket och ta bort det. Lossa låsmuttern och skruva loss den. Ta bort lås och låsbrickor. Dra åt muttern med ett vridmoment på 450-500 N.m (45-50 kgf.m).

Installera ett indikatorverktyg och bestäm gapet i under-

taggar. Om det inte finns något mellanrum efter att muttrarna har dragits åt, justera

kopplager behövs inte.

Beräkna minskningen av tjockleken på mellanlägget 24

(se figur 3) (gapvärde plus 0,03-0,05 mm förspänning).

Lossa muttern, ta bort lagret och justerbrickan. Slipa (eller matcha) brickan till den önskade storleken, installera brickan och montera det koniska drevets lagerenhet. Åtdragningsmomentet för muttrarna är 450-500 N.m (45-50 kgf.m). Lås låsmuttern genom att böja brickan på en av ytorna. Det vridmoment som krävs för att rotera det koniska drivhjulet i lagren bör vara 0,6-1,4 N.m (0,06-0,14 kgf.m). kraft på dynamometern

när du lindar av sladden från glasets yta - 7,5-17,5 N (0,75-1,75 kgf) (Fig. 7)

lager av den ledande koniska

2. Justera förspänningen på frekvensomriktarens lager

cylindrisk växel. Justera lagren genom att välja ett paket med packningar 8 (se figur 3) under lock 9 av glas 5. Vridmomentet som krävs för att rotera mellanaxeln bör vara 0,9-1,5 N.m (0,09-0,15 kgf.m) .

3. Installera koppen med det koniska drivhjulet i vevhuset

överföring. Dra åt glasets fästbultar med ett vridmoment på 60-80 N (6-8 kgf).

Kontrollera att de koniska kugghjulen är korrekt inkopplade på färgen. Längd

Avtrycket måste vara minst 60 % av tandens längd.

4. Montera differentialen och justera differentiallagren

differentiell. Dra åt bultarna på differentiallageröverfallen med ett vridmoment på 250-320 N.m (25-32 kgf.m). Justera differentiallagren med muttrar 37 (se bild 3). Efter åtdragning av muttrarna bör avståndet mellan differentiallageröverfallen öka med 0,04-0,14 mm. Vrid differentialen under justeringen för att installera rullarna i lagren. Kronan på det drivna kugghjulet måste placeras symmetriskt i förhållande till det drivande kugghjulets krona.

Därefter, efter att ha reparerat bron, installerar vi den på ett testställ (stället utvecklades vid samma anläggning)

En femväxlad, mekanisk, treaxlad, trevägsväxellåda med två tröghetssynkronisatorer är installerad på URAL 4320-fordonet. Växling av första backväxeln sker med en växelkoppling. Styrningen av lådan är mekanisk med en spak.

Underhåll och reparation av växellådan. Inkluderar justering och smörjning av växlingsdrev, oljebyte och kontroll av dess nivå i vevhuset, kontroll av tätheten hos den pneumatiska drivningen, byte av slitna synkronisatorer och växlar.

8,5 liter olja hälls i URAL 4320-bilen. Det rekommenderas att tanka med Tsp-15k växellådsolja för fordon.

Boxen är testad på stativet. (Stället utvecklades på samma fabrik.)

3. Reparation av överföringsväska.

Överföringslåda (Fig. 8) mekanisk, tvåstegs, med icke-symmetrisk

| Video (klicka för att spela). |

metrisk centerdifferential, monterad på fordonsramen på fyra gummikuddar.Differential av planettyp med fyra satelliter, sun 30 och krona 29 växlar. Momentet från solhjulet 30 överförs till den främre axelns drivaxel 35 och från ringen 29 till den bakre axelns drivaxel 21.