I detalj: gör-det-själv bälgreparation från en riktig mästare för sajten my.housecope.com.

Bälg-termoballongenheten är utformad för att stänga gasen till huvudbrännaren när pannan når den inställda temperaturen. Denna enhet fungerar rent mekaniskt. Den huvudsakliga mekaniska betydelsen av bälgens arbete ligger just i sträckningen och komprimeringen av dess "dragspel" från trycket inuti bälgen, vilket ökar med ökande temperatur. Läs mer om bälgens anordning och dess funktion här. Om det inte är helt klart vad vi pratar om här.

Det är tydligt att det bara finns två alternativ för driften av pannan: med defekt bälg, eller med korrekt bälg. Detta kommer att göra det lättare att förklara och förstå följande.

Hur fungerar en panna med fungerande bälg?

Panna start. Pannan är kall. Vi stänger ventilen (1) som ligger på rörledningen som går till huvudbrännaren (om den är öppen). Endast pannor AOGV Zhukovsky är utrustade med sådana kranar. Detta görs så att när magnetventilens knapp (3) trycks in går gasen endast till tändaren. För det första är detta för att tändaren så att säga sätts i brand med tillförsikt. För det andra beror detta på det möjligen låga gastrycket, som ibland sjunker till 80-60 mbar under stränga vintrar. Och det skulle vara trevligt att "sätta all gas på tändaren." För det tredje, vid uppstart, när pannan är kall, komprimeras "dragspelet" på bälgen och den nedre ventilen på Economy-automationsenheten är alltid öppen. Hans vår klämmer ut. Detaljer om enheten för Economy-enheten finns här. Därför, när magnetventilens knapp (3) trycks in, strömmar gas, förutom tändaren, även till huvudbrännaren. Och varför "dela" den inkommande gasen i två delar?

| Video (klicka för att spela). |

Om det finns svårigheter att förstå vad som diskuteras nu, läs om ventilutrustning.

Så. Tryck på magnetventilens knapp (3). Gasen gick till tändaren. Vi tände tändaren, väntade 30-45 sekunder och släppte magnetventilens knapp. Knappen måste vara intryckt. Öppna sedan gradvis ventilen (1) i rörledningen som leder från enheten till brännaren. Huvudbrännaren tänds omedelbart och pannan börjar värmas upp. Vi ställer in temperaturjusteringsvredet (2) på bälgen till önskad temperatur, säg + 60 + 70 C. När pannan når den inställda temperaturen börjar blandningen inuti bälgen att expandera, bälgens "dragspel" flyttas isär , trycker på stången och stänger gastillgången till huvudbrännaren. När pannan svalnar komprimeras "dragspelet", fjädern klämmer ut blockets nedre ventil och öppnar därigenom gastillgång till huvudbrännaren. Brännaren tänds från en brinnande tändare. Och den här processen fortsätter tills det till exempel blir varmare ute, och vi vill ändra temperaturen i pannan till en lägre.

Här väntar vi på det första felet. Mer exakt, inte ett fel, utan hur du enkelt och permanent kan bryta en perfekt fungerande bälg. När pannan är varm och du vill sänka temperaturen - Vrid INTE PÅ TEMPERATURKONTROLLEN (2) , – låt pannan svalna. Låt helst pannan svalna till en temperatur som är något lägre än vad du vill ställa in. Det görs så här. Vi stänger ventilen på rörledningen (1) genom vilken gas strömmar från enheten till huvudbrännaren. I det här fallet kommer tändaren att fortsätta brinna när den brann, och pannan kommer långsamt att svalna. Efter det lindar vi termostatknappen (2) till det läge vi behöver. Öppna kranen (1). Det är allt. Om du börjar dra åt handtaget "hett", kommer du att krossa det redan svaga "dragspelet". Pannan är varm, dragspelet är öppet på båda sidor, det är tryck inuti bälgen.Och vi börjar komprimera och trycka på bälgen ännu mer. Från första gången kan det till och med vara tur - bälgen spricker inte. Och gör man detta flera gånger i rad så misslyckas bälgen. Denna anmärkning gäller alla bälgar, utan undantag, både för ryska block och importerade (till exempel Eurosit 630 eller Honeywell).

Symtom på felfunktion nr 1. När man vred på temperaturregulatorn (2) luktade det plötsligt något som fotogen. Annars. Klappa när du drar åt bälgmuttern "het". Detta är tecken på att bälgen har gått sönder.

Okej då. Bälg trasig. Det hände. Hur fungerar en panna?

Hur fungerar en panna med en trasig bälg?

När vi rör oss längs hela kedjan från att starta pannan "kallt" till att öppna rörledningsventilen (1), kommer vi inte att märka något speciellt. Det enda ögonblicket. Efter att ha startat huvudbrännaren kommer pannan aldrig att stängas av igen. Efter den här frasen tyckte jag till och med synd om den stackars pannan. N-ja. Som aldrig kommer att stängas av. Så hur fungerar det?

Symtom på felfunktion nr 2. Pannan fungerar "direkt". Det vill säga - lågan på brännaren regleras endast av gaskranen (1): mer eller mindre. Den heta pannan reagerar inte på att vrida på temperaturregulatorns ratt (2).

Ett sådant fall. Folk bröt bälgen och såg tydligt att pannbälgen var defekt och bestämde sig för att inte byta bälglampa tills vidare. Och så var det. De började leva vidare, men det fanns ett stort minus. De gav efter för moderna mästares övertalning och skar cirkulationspumpen in i uppvärmningen, vilket gjorde cirkulationen i systemet tvingad. De skar av den gamla öppna tanken, satte en modern stängd röd.

Och här är ett mirakel! De släckte plötsligt ljuset. Pumpen stannade förstås. Ingen hemma. Pannan tog och prasslade upp till + 95 + 100С. Det dröjde inte länge förrän kitteln kokade när någon kom. Stängde av pannan. Och han gurglar inuti. Sedan visade det sig att ljuset nu ska släckas 2 gånger i veckan. Och efter att ha kringgått alla inköp och kostnadsalternativ, bestämde han och hans fru att det fortfarande skulle vara mycket billigare att sätta i en ny bälg och spara pannan när lamporna var släckta än att köpa solpaneler, ett hushållskraftverk, en uniformsväska, en avbrottsfri strömkälla, en väderkvarn, etc.

Symtom på fel nummer 3. (hejdå gissa, – inte prövad med tiden). Pannan vid den avsedda temperaturen +60 värms upp till +70 och stängs av. I princip är allt bra. Det finns bara en viss fördröjning. Som förresten då kan öka upp till +90C, om inget rörs. Låt pannan svalna. Du slår på den. Och igen, långsamt, med tiden, börjar avstängningstemperaturen att stiga.

Här är svaren. Om detta händer på AOGV-11.6 Economy pannor, så har de en justerskruv på botten av termostatmuttern (2). Läs mer här. Om detta fenomen observeras på pannor med en kapacitet på 17,4 och över, är det möjligt (men ännu inte bekräftat av massfall) "biter" den nedre ventilvippan eller stiftet (se fullständig översyn och arrangemang av Economy-gasblocket). I vilket fall som helst, när det värms upp, "körs bälgens dragspel isär" och höjer spaken, vilket stänger gasflödet som går till brännaren. Om gasen stänger sent finns det en mikrospricka i bälgen. Trycket räcker inte. Men det här är bara en gissning. Detta observerades även i importerade Honeywell- och Eurosit 630-block.

Symtom på fel nummer 4. Gäller de som har pannor i par. Till exempel under lågsäsong fungerar alltid en panna, medan den andra vilar. Om pannorna är i serie måste bälgen på den icke-fungerande pannan vara helt öppen. . Pannan kanske inte fungerar, men den är varm. Bälgen är stängd, spricker från insidan, och han har ingenstans att ta vägen, och han spricker. Därför kan du hålla en ny panna i reserv, i systemet, under lång tid, och när du startar den kommer du att upptäcka att bälgen redan är täckt.

Från och med idag, 2014-10-24, är dessa alla fall vi känner till relaterade till fel på bälglampan.

Telefoner för kommunikation:

Operatör: 8 (495) 506 81 52

Mästare: 8 (903) 297 35 57

Ringde du inte?

8 (909) 240 90 51

127224 Moskva

st. Severodvinskaya 13

Reparation av automationssystemet för gaspannan AOGV-17.4-3

Den senaste tiden har förgasningen av bosättningar i Ryssland pågått i en ganska intensiv takt. Huvudelementet i utrustningen som är installerad i varje landsbygdshus är en gaspanna, författaren till detta material delar sin erfarenhet av att reparera automatisering av AOGV - 17.4-3 gaspanna, populär på landsbygden, tillverkad av Zhukovsky Mechanical Plant .

Syfte och beskrivning av huvudenheterna i AOGV - 17.3-3.

Utseendet på värmegaspannan AOGV - 17.3-3 visas i ris. ett , och dess huvudparametrar anges i tabellen.

Dess huvudelement visas i ris. 2 . Siffrorna i figuren anger: 1- draghackare; 2- dragkraftssensor; 3- dragsensortråd; 4- startknapp; 5- dörr; 6- magnetisk gasventil; 7- justermutter; 8-knacka; 9-lagringstank; 10-brännare; 11-termoelement; 12- tändare; 13- termostat; 14-bas; 15- vattenförsörjningsrör; 16- värmeväxlare; 17-turbulator; 18- knutbälg; 19- vattenavloppsrör; 20- dörren till traction control; 21-termometer; 22-filtrera; 23-keps.

Pannan är gjord i form av en cylindrisk tank. På framsidan finns reglagen, som är täckta med ett skyddskåpa. gasventil 6 (Fig. 2) består av en elektromagnet och en ventil. Ventilen används för att styra gastillförseln till tändaren och brännaren. I händelse av en nödsituation stänger ventilen automatiskt av gasen. Traction chopper 1 tjänar till att automatiskt bibehålla vakuumvärdet i pannugnen vid mätning av draget i skorstenen. För normal drift, dörren 20 ska fritt, utan att fastna, rotera på axeln. termostat 13 utformad för att hålla en konstant temperatur på vattnet i tanken.

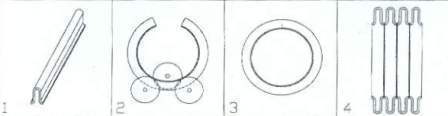

Automationsanordningen visas i ris. 3 . Låt oss uppehålla oss mer detaljerat om innebörden av dess element. Gas som passerar genom reningsfiltret 2, 9 (Fig. 3) går till magnetventilen 1. Till ventilen med överfallsmuttrar 3, 5 dragtemperaturgivare är anslutna. Tändningen av tändaren utförs när startknappen trycks in 4. Det finns en inställningsskala på termostaten 6 9. Dess divisioner är graderade i grader Celsius.

Värdet på den önskade vattentemperaturen i pannan ställs in av användaren med hjälp av justermuttern 10. Rotation av muttern leder till linjär rörelse av bälgen 11 och stam 7. Termostaten består av en bälg-termobalonenhet installerad inuti tanken, samt ett system med spakar och en ventil placerad i termostathuset. När vattnet värms upp till den temperatur som anges på justeraren, aktiveras termostaten, och gastillförseln till brännaren stoppar, medan tändaren fortsätter att fungera. När vattnet i pannan svalnar 10 . 15 grader kommer gastillförseln att återupptas. Brännaren antänds av tändarens låga. Under drift av pannan är det strängt förbjudet att reglera (sänka) temperaturen med en mutter 10 - detta kan leda till att bälgen går sönder. Du kan sänka temperaturen på justeraren först efter att vattnet i tanken har svalnat till 30 grader. Det är förbjudet att ställa in temperaturen på sensorn ovan 90 grader - detta kommer att utlösa automationsanordningen och stänga av gastillförseln. Termostatens utseende visas i (Fig. 4) .

Egentligen är proceduren för att slå på enheten ganska enkel, och dessutom beskrivs den i bruksanvisningen. Och ändå, överväg en liknande operation med några kommentarer:

- öppna inloppsventilen för gastillförsel (ventilens handtag måste vara riktat längs röret);

- tryck och håll in startknappen. I botten av pannan hörs ett sus av utströmmande gas från tändarmunstycket. Sedan tänds tändaren och efter 40. 60 och knappen släpps. En sådan tidsfördröjning är nödvändig för att värma upp termoelementet. Om pannan inte har använts på länge ska tändaren tändas efter 20...30 s efter att ha tryckt på startknappen. Under denna tid kommer tändaren att fyllas med gas och tränger undan luft.

Efter att ha släppt startknappen slocknar tändaren. En liknande defekt är förknippad med ett fel i pannautomationssystemet. Observera att det är strängt förbjudet att driva pannan med automatiken avstängd (till exempel om startknappen är tvångsstopp i tryckt tillstånd). Detta kan leda till tragiska konsekvenser, eftersom om gastillförseln avbryts under en kort tid eller om lågan släcks av ett starkt luftflöde, kommer gasen att börja strömma in i rummet.

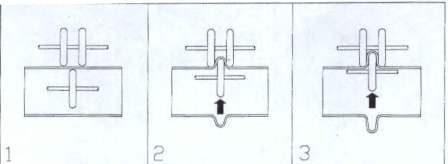

För att förstå orsakerna till en sådan defekt, låt oss överväga mer i detalj hur automationssystemet fungerar. På fig. 5 visar ett förenklat diagram över detta system.

Kretsen består av en elektromagnet, en ventil, en dragsensor och ett termoelement. För att slå på tändaren, tryck på startknappen. Stången som är ansluten till knappen trycker på ventilmembranet, och gasen börjar strömma till tändaren. Därefter tänds tändaren.

Tändningslågan berör kroppen på temperatursensorn (termoelementet). Efter en tid (30,40 s) värms termoelementet upp och en EMF visas på dess terminaler, vilket är tillräckligt för att utlösa elektromagneten. Den senare fixerar i sin tur stången i det nedre (som i fig. 5) läget. Nu kan startknappen släppas.

Dragsensorn består av en bimetallplatta och en kontakt (Fig. 6). Sensorn är placerad i den övre delen av pannan, nära röret för avlägsnande av förbränningsprodukter i atmosfären. I händelse av ett igensatt rör stiger dess temperatur kraftigt. Den bimetalliska plattan värms upp och bryter spänningsförsörjningskretsen till elektromagneten - skaftet hålls inte längre av elektromagneten, ventilen stänger och gastillförseln stannar.

Placeringen av elementen i automationsanordningen visas i fig. 7. Den visar att elektromagneten är stängd med ett skyddslock. Ledningarna från sensorerna är placerade inuti tunnväggiga rör. Rören är fästa på elektromagneten med hjälp av muttrar. Sensorernas kroppsledningar är anslutna till elektromagneten genom själva rörens kropp.

En kontroll under reparationen av en gaspanna börjar med den "svagaste länken" i automationsanordningen - dragsensorn. Sensorn är inte skyddad av ett hölje, så efter 6,12 månaders drift "får den" ett tjockt lager av damm. Bimetallplatta (se fig. 6) oxiderar snabbt, vilket resulterar i dålig kontakt.

Dammbeläggningen avlägsnas med en mjuk borste. Därefter dras plattan bort från kontakt och rengörs med fint sandpapper. Vi bör inte glömma att det är nödvändigt att rengöra själva kontakten. Bra resultat uppnås genom att rengöra dessa element med en speciell spray "Contact". Den innehåller ämnen som aktivt förstör oxidfilmen. Efter rengöring appliceras ett tunt lager flytande smörjmedel på plattan och kontakten.

Nästa steg är att kontrollera termoelementets hälsa. Den fungerar under tunga termiska förhållanden, eftersom den ständigt är i tändflamman, naturligtvis är dess livslängd mycket mindre än resten av pannelementen.

Den huvudsakliga defekten hos ett termoelement är utbrändhet (förstörelse) av dess kropp. I detta fall ökar övergångsmotståndet vid svetsplatsen (korsningen) kraftigt. Som ett resultat, strömmen i termoelementet - elektromagnetkretsen.

Bimetallplattan kommer att vara lägre än det nominella värdet, vilket leder till att elektromagneten inte längre kommer att kunna fixera stammen (Fig. 5) .

Det låga värdet på termo-EMF som genereras av ett termoelement kan orsakas av följande skäl:

- igensättning av tändmunstycket (som ett resultat kan termoelementets uppvärmningstemperatur vara lägre än den nominella). En liknande defekt "behandlas" genom att rengöra tändningshålet med någon mjuk tråd med lämplig diameter;

- flytta termoelementets position (naturligtvis kan det inte heller värmas upp tillräckligt). Eliminera defekten på följande sätt - lossa skruven som fäster eyelinern nära tändaren och justera termoelementets position (fig. 10);

- lågt gastryck vid pannans inlopp.

Om EMF vid termoelementledningarna är normal (medan symtomen på felet som anges ovan bibehålls), kontrolleras följande element:

- integriteten hos kontakterna vid anslutningspunkterna för termoelementet och dragsensorn.

Oxiderade kontakter måste rengöras. Kopplingsmuttrar dras åt, som man säger, "för hand". I det här fallet är det oönskat att använda en skiftnyckel, eftersom det är lätt att bryta ledningarna som är lämpliga för kontakterna;

- integriteten hos elektromagnetlindningen och vid behov löda dess slutsatser.

Elektromagnetens prestanda kan kontrolleras enligt följande. Koppla bort termoelementkabeln. Tryck och håll in startknappen och tänd sedan tändaren. Från en separat källa med konstant spänning till den frigjorda kontakten av elektromagneten (från termoelementet) appliceras en spänning på cirka 1 V i förhållande till huset (vid en ström på upp till 2 A). För att göra detta kan du använda ett vanligt batteri (1,5 V), så länge det ger den nödvändiga driftsströmmen. Nu kan knappen släppas. Om tändaren inte slocknar fungerar elektromagneten och dragsensorn;

Först kontrolleras kraften för att pressa kontakten till bimetallplattan (med de angivna tecknen på ett fel är det ofta otillräckligt). För att öka klämkraften, lossa låsmuttern och flytta kontakten närmare plattan, dra sedan åt muttern. I det här fallet krävs inga ytterligare justeringar - tryckkraften påverkar inte temperaturen på sensorsvaret. Sensorn har en stor marginal för plattans avböjningsvinkel, vilket säkerställer tillförlitlig brytning av den elektriska kretsen i händelse av en olycka.

Kan inte tända tändaren - lågan flammar upp och slocknar omedelbart.

Det kan finnas följande möjliga orsaker till en sådan defekt:

— stängd eller trasig gaskran vid pannans inlopp,

- hålet i tändningsmunstycket är igensatt, i detta fall räcker det att rengöra munstyckshålet med en mjuk tråd;

- tändlågan har blåst ut på grund av det starka luftdraget;

- lågt gastryck vid pannans inlopp.

Gasförsörjningen stängs av under pannandrift:

- aktivering av dragsensorn på grund av igensättning av skorstenen, i detta fall är det nödvändigt att kontrollera och rengöra skorstenen;

- elektromagneten är felaktig, i detta fall kontrolleras elektromagneten enligt ovanstående metod;

- lågt gastryck vid pannans inlopp.

Allt väl. Det råkar vara så att den hydrauliska kompensatorn går ur funktion och börjar knacka, ringa osv. Ofta i en sådan situation byter folk helt enkelt den hydrauliska kompensatorn. Naturligtvis kan du göra det, men kostnaden för en hydraulisk kompensator, även om den inte är stor, är fortfarande märkbar. Och om det finns flera hydraullyftare att byta ut? Alla 16? Prislappen börjar rent ut sagt bita.

Faktum är att det inte finns något att bryta i den hydrauliska kompensatorn under drift, alla haverier är förknippade med igensättning av oljekanaler med smuts, som helt enkelt måste tvättas.

Först måste du förstå hur man skiljer en icke-fungerande kompensator från en bra. Kärnan i en bra kompensator ska inte tryckas igenom med ett finger. Om den trycks igenom och fjädrar tillbaka på plats har det kommit luft i den.

Detta kan hända av två anledningar:

1) Den hydrauliska lyftaren förvarades felaktigt under lång tid och oljan läckte långsamt ut ur den (nya hydraullyftare är alltid tomma)

2) Den hydrauliska kompensatorns oljekanaler är igensatta med smuts, där olja inte passerar där det är nödvändigt, det passerar där det inte är nödvändigt, och så vidare.

I det första fallet kan du helt enkelt sätta dem på bilen, och om 10 minuter kommer de att pumpas över och börja fungera korrekt. I det andra fallet måste vi rengöra det.

Först och främst måste du öppna den. Som praxis har visat är detta den svåraste delen av reparationen. För öppning slås kärnan helt enkelt ut ur kroppen genom kraftiga slag av den öppna delen av glaset på en hård yta genom tyget. Jag lindade in glaset i 4 lager tyg, knöt ändarna av tyget på baksidan till en knut och höll i den.

Knacka inte på tunna hårda material som plywood etc.de "absorberar" farten för mycket, vilket i hög grad komplicerar uppgiften. Troligtvis kommer du att slå av händerna och inte få det önskade resultatet. Jag slog det på betonggolvet, genom tunn linoleum (+ 4 lager tyg), vissa rekommenderar att du gör det på en träbit, men det ska vara ganska massivt.

Som ett resultat bör vi få ett separat fall och en separat kärna:

Kärna och kropp.

Kärnan består av en cylinder, en kolv och en fjäder. Själva kolven tas enkelt bort från cylindern för hand.

Kolven har en hydraulventil som måste rengöras först. För att öppna den, bänd försiktigt bort ventilkåpan med en tunn skruvmejsel:

Allt detta bör tvättas noggrant så att det inte finns några spår av smuts. Särskild uppmärksamhet bör ägnas åt ventilöppningen:

Med hjälp av en tunn stång trycker vi ventilkulan och trycker in kolven i glaset:

Återigen kontrollerar vi att kärnan inte är genompressad, torkar av den med en trasa och lägger den åt sidan (färdig för installation)

PS: Behåll den hydrauliska kompensatorn endast med den öppna delen av glaset uppåt, som på sista bilden.

Författare; Dmitrij Grigoriev, St Petersburg

Alla bilars avgassystem, liksom andra komponenter och mekanismer, är benägna att slitas. Anledningen kan vara olika externa faktorer - det här är driftens varaktighet, manifestationen av korrosion, etc. En av de viktiga komponenterna i detaljerna är korrugeringen av bilens avgassystem. Trots sin hållbarhet och styrka slits den också. Därför är det nödvändigt att ha praktisk erfarenhet av denna typ av reparationsarbete för att en gör-det-själv-ljuddämparkorrugeringsersättning ska vara effektiv.

Korrugering (bälg) är ett viktigt nyckelelement i en modern bil, som ansluter motorn till ljuddämparen. Det förhindrar mekanisk deformation av motorn, vilket ökar avgassystemets prestanda.

- Bälgar med externa och interna flätor, som endast används på bilar med bensinmotor. Den yttre flätan av korrugeringen förhindrar starka vibrationer, och den inre flätan tjänar som skydd mot deformationer, vilket sedan kan leda till dess brott;

- Bälg med tre flätor, lämplig för både diesel- och bensinmotorer. Den innehåller en extra inre fläta gjord av slitstark slang.

Bälg (korrugering) - är den mest sårbara delen av avgassystemet. I grund och botten uppstår mekanisk skada på enheten på grund av ojämna delar av vägen, kontakt med stenar och andra hårda föremål. Dessutom påverkas dess funktion negativt av igensättning av katalysatorn, felaktig demontering av ljuddämparen, överdriven sträckning etc.Korrugeringsböjar, där fukt sätter sig, såväl som förbindande sömmar, är oftast skadade.

Överväg ett av de korrekta alternativen för att ta bort enheten med dina egna händer:

- Först måste du skruva loss muttrarna från grenröret och avgasröret;

- Efter att ha tagit bort det främre röret fortsätter vi att skära av den gamla korrugeringen med hjälp av en kvarn. I fallet när enheten är under grenröret bör den skäras försiktigt för att inte skada flänsen och själva röret. Det är lämpligt att ta bort resterna av gammal svetsning med en mejsel.

Gör-det-själv installationsteknik för en ny korrugering:

- Först måste du byta ljuddämpargummi, och först efter det installerar du bara avgasröret på sin plats. Det är viktigt att det är i fritt flytande, och inte komprimerat eller krökt;

- Efter att ha fixat båda delarna av det mottagande röret fortsätter vi att installera en ny korrugering. För att göra detta behöver vi en svetsmaskin för att först ta tag i den på flera ställen och sedan skålla den vid skarvarna;

- I slutskedet sätter vi avgasröret, tillsammans med ringar och packningar, på plats och sätter på fästet.

Som du kan se är processen att ersätta en defekt korrugering med dina egna händer inte komplicerad, det viktigaste är att följa en enkel teknik och resultatet blir uppenbart. Ibland händer det situationer att byte av ljuddämparens korrugering inte gav ett positivt resultat. Sådana fall är mycket ofta närvarande i praktiken och är vanligtvis förknippade med felaktig användning av andra mekanismer i bilen - slitage på motorfästet, på grund av starka motorvibrationer, etc.

För att göra detta är det bättre att använda tjänsterna från specialiserade bilverkstäder med diagnostisk utrustning med hög precision och kvalificerade specialister. Med hjälp av diagnostik kan du upptäcka dolda defekter i alla komponenter och mekanismer i bilen och göra reparationer snabbt och med minimala budgetutgifter.

- Tändsystem.

- Bränsletillförselmekanismer.

- Avgasreningsenhet.

- Motorparameterstyrenhet.

Några anmärkningar bör läggas till allt ovan:

- utsläppet av fukt från avgasröret bör inte orsaka någon oro - detta är normalt för moderna bilar som är utrustade med en katalysator;

- vätskan visas på grund av bildandet av kondensat, eftersom den yttre delen av systemet kyls mer intensivt än den inre, detta är särskilt sant på vintern.

Ganska ofta kan du hitta en situation där fukt uppstår som ett resultat av ett dåligt byte av akustisk filterbälg eller dess ruttna kropp.

På alla maskiner, till och med nya Mercedes GLS 2016 år kommer en blandning av gaser in i avgasgrenröret från cylindrarna, vilket inkluderar följande komponenter:

- koldioxid;

- syre;

- vatten;

- kväveoxider;

- kolmonoxid;

- oförbrända kolväten.

Oftast kan en liknande bild observeras under uppvärmningen av förbränningsmotorn. Kärnan i problemet är att elektroniken ger kommandot att berika den brännbara blandningen. Detta görs för att öka temperaturen på avgaserna för att värma samma katalysator, eftersom dess optimala drift startar runt 300°C.

Som ett resultat av förbränning bidrar en blandning långt från den stökiometriska sammansättningen till en ökning av koncentrationen av oförbrända gaser och kolmonoxidgaser. Det är detta faktum som leder till intensiv bildning av fukt. I detta avseende bör följande punkter beaktas:

- lång och aktiv körning tar effektivt bort vatten från det akustiska filtret, vilket förhindrar bildandet av korrosion på systemets inre komponenter;

- korta resor utan förvärmning, särskilt på vintern, bidrar till ackumuleringen av en stor mängd fukt i bullerreduceringsanordningen, som, när den interagerar med förbränningsprodukter, bildar en syra som är skadlig för metallen.

Vissa bilister rekommenderar, när det rinner vatten från en billjuddämpare, att borra ett hål i dess främre och bakre delar med en diameter på 3-4 mm. På vintern kommer denna metod att förhindra bildandet av frost i katalysatorn.

En elastisk anslutning för att kompensera för mekaniska vibrationer och termiska påkänningar blir oftast oanvändbar av följande skäl:

- väggskador;

- går sönder i händelse av en ökning av gastrycket i systemet på grund av nedbrytning av katalysatorn;

- förstörelse av motorkuddarna och fästelementen i avgassystemet, vilket leder till oönskade vibrationer;

- yttre defekter av monteringen på grund av exponering för kemikalier som appliceras på vägbanan på vintern.

- bulgariska;

- värmebeständig färg;

- halvautomatisk svetsenhet och relaterade komponenter.

Den tekniska processen att ersätta kopplingen kräver följande punkter:

- med hjälp av en kvarn, skär ut den defekta delen på de ställen där flätan och adapterringen är anslutna;

- skär ringarna som är svetsade på de yttre ändarna;

- eliminera resterna av svetsen;

- installera en ny del på en vanlig plats och svetsa den;

- behandla svetspunkterna med värmebeständig färg.

Efter att ha slutfört bytet av korrugeringen av billjuddämparen med dina egna händer måste du kontrollera tätheten på anslutningarna. Gasläckage bestäms visuellt med motorn igång. Här är några ytterligare tips som hjälper dig att få jobbet gjort rätt:

- För att underlätta installationen, innan arbetet påbörjas, är det nödvändigt att markera med en kärna kompensatorns leder med avgassystemets rör.

- Innan du installerar korrugeringarna, försvetsa ändarna på de dubbla avgasrören.

- Om det inte finns tillräckligt med utrymme för högkvalitativt svetsarbete, måste reparationer utföras på en demonterad avgasenhet.

Anledningen till uppkomsten av fukt är kondensationsprocesser under temperaturförändringar. Denna faktor är mest intensiv när motorn värms upp och försvinner efter en lång körning. För de flesta moderna bilar indikerar symtomet att katalysatorn och motorn fungerar korrekt.

Om defekter i den vibrationsisolerande kopplingen upptäcks, bör orsakerna som orsakade dess skada fastställas. För att utföra reparationer räcker det med en halvautomatisk svetsmaskin och en kvarn. Tekniken i processen består av att skära av en defekt del och svetsa en ny, följt av bearbetning av sömmarna med värmebeständig färg.

Bälgen är det mest pålitliga tätningselementet för rörliga leder i förhållande till den yttre miljön (se fig. 19), vilket ger nästan fullständig täthet och eliminerar skaftläckage.

Bälgar är gjorda av tunnväggiga rör genom plastisk deformation av metallen. I kärnkraftverkens beslag används bälgar av korrosionsbeständigt stål 08X18H10T.

Enskiktsstålbälgar enligt GOST 17210-71 tillverkas med en väggtjocklek på 0,08 till 0,25 mm och en ytterdiameter på 8,5 till 125 mm. Flerskiktsstålbälgar i enlighet med industristandarden OST 26-07-857-73 kan tillverkas med en väggtjocklek på 0,16; 0,20; 0,25; 0,32 mm och med ytterdiameter från 22 till 200 mm. Antalet lager av flerskiktsbälgar är från 2 till 10.

Enskiktsstålbälgar enligt GOST 17210-71 tillverkas med en väggtjocklek på 0,08 till 0,25 mm och en ytterdiameter på 8,5 till 125 mm. Flerskiktsstålbälgar i enlighet med industristandarden OST 26-07-857-73 kan tillverkas med en väggtjocklek på 0,16; 0,20; 0,25; 0,32 mm och med ytterdiameter från 22 till 200 mm. Antalet lager av flerskiktsbälgar är från 2 till 10.

Bälgen är vanligtvis hermetiskt fäst vid locket med en (övre) ände eller klämd mellan kroppen och locket, och den andra (nedre) änden är hermetiskt ansluten till spindeln. Sålunda är det rörliga lock-spindelgränssnittet förseglat, och bälgen arbetar under inverkan av yttre tryck.I detta fall måste spindeln endast utföra translationsrörelse, och därför finns ett kilspår eller platt spår i ventilspindlarna, vilket förhindrar spindeln från att vrida sig runt sin axel. Det bekvämaste sättet att sammanfoga bälgen är svetsning med argonbågsvetsning eller rullsöm med pulserande ström. Svetsning utförs ofta "på mustaschen" (bild 59), i detta fall svetsas två tunna ringformade utsprång, vilket skapar en tät överlappning som är lättare att skära och sedan svetsa vid byte av bälg.

Om spår av erosivt slitage, bucklor, repor, repor och andra defekter upp till 0,5 mm djupa hittas på sitsens tätningsyta ska ytorna slipas in. Med ett större djup av defekter är det nödvändigt att återställa tätningsytan genom ytbeläggning, följt av bearbetning och slipning (Fig. 50, 51).

För att säkerställa högkvalitativ svetsning av tätningsytor på plattorna, rekommenderas att använda följande metod: svetsning på plattan utförs genom en ram (jigg) gjord av koppar (fig. 52), vilket bidrar till bildandet av kroppen -formad yta med minimal bearbetning (upp till 1 mm). Efter ytbeläggning bearbetas ytan och lappas.

Tabell 8.9 visar ett exempel på ett flödesschema för reparation av en bälgventilkropp.

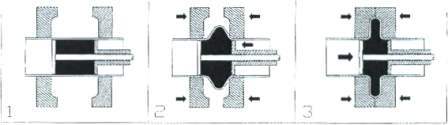

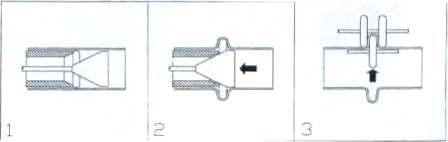

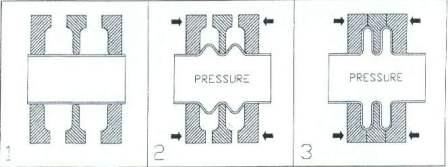

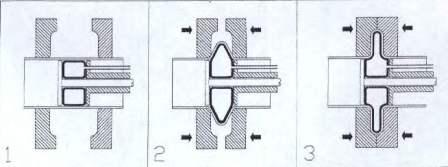

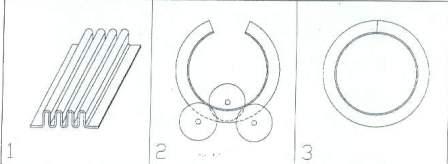

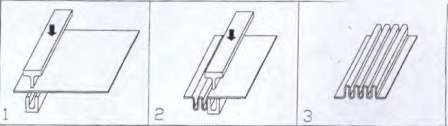

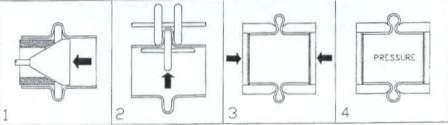

De vanligaste metoderna för att tillverka bälgar. Endast sömlösa rör eller rör med längssvets får använda dessa tillverkningsmetoder.

Elastomer bildning

Röret sätts in i en kärna som innehåller en gummicylinder. Den axiella kraften som verkar på kärnan sträcker ut gummicylindern och bildar utbuktningar i röret. Därefter avlägsnas lasten från gummicylindern och utbuktningen komprimeras i axiell riktning av en yttre kraft, vilket bildar en korrugering. Korrugeringar formas en efter en. Röret förkortas när korrugeringarna bildas.

Expansion (Core Stretch Method)

Separata korrugeringar bildas i röret genom att sträcka den inre kärnan. Planheten minimerar expansionen delvis, röret ska rotera lite. Processen upprepas tills önskad korrugeringshöjd uppnås. Varje korrugering anpassas senare i storlek med hjälp av speciella inre och yttre rullar.

hydraulisk formning

Röret är placerat i en hydraulisk press- eller bälgmaskin. Omgivande yttre fasta ringar är placerade utanför röret i längdriktningen med intervaller ungefär lika med längden på den färdiga korrugeringen. Röret fylls med ett ämne, såsom vatten, och trycket stiger till sträckgränsen. Formningsoperationen fortsätter med samtidig perifer fluiditet och styrs genom longitudinell förkortning av röret tills den önskade konfigurationen uppnås. Denna metod kan producera en eller flera korrugeringar samtidigt. Beroende på bälgens konfiguration kan vissa mellansteg krävas, såsom värmebehandling. Balanserad bälg kan tillverkas med hjälp av avlastningsringar som en del av de fasta plattorna. När de är klara, när de fasta plattorna tas bort, blir ringarna en integrerad del av bälgen.

Pneumatisk formation

Denna metod är identisk med den elastomera formationen förutom bildningen av den initiala utbuktningen genom att klämma ihop "innerrörs"-gummit.

Rullande korrugerad plåt

Den platta plåten är mekaniskt korrugerad antingen genom pressning eller med rullar för att erhålla raka sektioner. Detta förformade ark rullas upp till ett rör. Bälgen erhålls genom längssvetsning av plåtens kanter med varandra.

Rullformning

Röret är placerat i en bälgmaskin och en eller flera korrugeringar bildas av rulltryck. Vanligtvis är rullar placerade på båda sidor av röret, inuti och utanför.Röret kan rotera i förhållande till rullarna, eller det kan vara stationärt, och rullarna bildar en bälg genom sin rotation. Bilden visar det första alternativet.

lindad ring

En separat korrugering görs av ett platt ark och viks sedan till en ring. Ringens kanter är svetsade över korrugeringen. Om det behövs en bälg med mer än en korrugering görs det erforderliga antalet ringar som svetsas samman.

Pressformning

En korrugering bildas av ett platt ark med hjälp av en stationär press. Denna metod används främst för tillverkning av rektangulära bälgar. Med denna metod kan olika korrugeringsprofiler erhållas. De vanligaste U- och V-formade profilerna. Möjligheten till material och metod begränsar profilens längd. Längre längder kan erhållas genom att svetsa ihop flera profiler.

Kombinerad metod

| Video (klicka för att spela). |

Några av metoderna som beskrivs i de föregående styckena kan kombineras. En procedur för att bilda en toroidal bälg kombinerar två metoder. Till exempel bildas en korrugering genom sträckning och en höjd som är större än den beräknade höjden. Sedan placeras korrugeringen mellan formringarna, som vid hydraulisk formning. Ringarna komprimeras och formas hydrauliskt till en toroid som visas i figuren.