I detalj: gör-det-själv-reparation av en bränslepumpskran från en riktig mästare för sajten my.housecope.com.

Felsökning bränsleautomater bensinstationer

Underhållspersonal måste vara medveten om möjliga funktionsfel i högtalarna och hur man åtgärdar dem.

Fel kan delas in i två grupper:

• i samband med överträdelse av förordningen, elimineras på plats;

• förknippas med slitage, eliminerat genom utbyte av delar och reparationer (se tabell 3.17).

Med ökande slitage på kolonnen minskar dess prestanda, och noggrannheten i avläsningarna går utöver acceptabla gränser. Reparation behövs. För tidigt slitage uppstår på grund av felaktig användning, i frånvaro av: underhåll, förebyggande i tid och planerat förebyggande underhåll. Delar kan gå sönder till följd av haverier, som främst uppstår på grund av utmattningsfenomen i materialet eller fysisk påverkan på delar på grund av felaktig demontering och montering.

Möjliga funktionsfel i bränslebehållaren och sätt att eliminera dem

Kontrollera regelbundet ventilen genom visuell inspektion för mekaniska skador. Särskild uppmärksamhet måste ägnas åt förekomsten av grader vid utloppet av vakuumkanalen (2). Kontroll av den automatiska avstängningen utförs på en kran som arbetar med låg kapacitet (position 1/3 av spaken (9)) genom att sänka ner dess pip i bränsle. Kranen behöver inte smörjas under drift.

Kranen öppnar inte: Pumptrycket kan vara för lågt för att övervinna tallriksfjäderkraften (6)

Om pumptrycket inte kan ökas, koppla bort ventilen, ta bort filtersvirveln (8), flytta spaken (9) till öppet läge och tryck på skaftet (7) för att frigöra tallriksventilen.

| Video (klicka för att spela). |

Kranen stängs inte av automatiskt: Vakuumet i vakuumkammaren är för lågt för att automatiskt stänga av kranen.

Med pumpen igång, tryck ner spaken (9) helt för att kontrollera att det maximala bränsleflödet genom kranen har uppnåtts. Kontrollera att vakuumporten (2) inte är skadad, att vakuumkammarens lock (5) inte är skadat, att membranet (4) inte är defekt och att filtret (8) är rent. Eliminera orsaken till fallet i vakuum i vakuumkammaren.

Kranen stängs av hela tiden: Vakuumkanalen (2) är blockerad.

Kontrollera först att kulan (3) i kulventilen rör sig fritt. Detta kan fastställas genom att skaka kranen av det karakteristiska ljudet. För att rengöra vakuumkanalen (2) är det nödvändigt att blåsa den med tryckluft.

Jet, 2 - vakuumkanal, 3 - kula, 4 - membran, 5 - vakuumkammare, 6 - tallriksventilfjäder, 7 - spindel, 8 - filter, 9 - spak.

Tillagt datum: 2015-01-19 ; visningar: 16 ; upphovsrättsintrång

Reparation av Certus-kolonnen måste utföras av kvalificerad personal i enlighet med GOST R 52350.19-2007 (IEC 60079-19:2006) "Explosiva atmosfärer. Del 19. Reparation, verifiering och restaurering av elektrisk utrustning.

Under vissa driftsförhållanden, såsom närvaron av föroreningar i processrören, kan funktionsfel uppstå som kräver hjälp av kvalificerade tekniker som är väl insatta i konstruktionen och driften av pumpenheten. Eftersom det inte är möjligt att lista alla fel i pumpenheten, nedan är en lista över de vanligaste problemen, deras orsaker och lösningar.

MAGNETVENTIL FEL

- Fel i elektromagnetspolar - lägg spänning på spolen. Det metalliska klicket på elektromagnetens kärna signalerar spolens hälsa;

- Hlåg matningsspänning för elektromagneter – Spänningen får inte vara mindre än 85 % av den som anges på ventilens informationsskylt;

- Felaktigt arbetsvätsketryck – kontrollera arbetstrycket, det måste ligga inom det område som anges på ventilens informationsskylt;

- Vätskeläckage – Demontera ventilen och rengör alla delar. Byt ut defekta delar mot reservdelar.

FEL AV UPPLADSVENTIL

Kranen öppnar inte: Pumptrycket kan vara för lågt för att övervinna tallriksfjäderkraften (6)

Om pumptrycket inte kan ökas, koppla loss kranen, ta bort filtersvirveln (8), flytta spaken (9) till öppet läge och tryck på skaftet (7) för att frigöra tallriksventilen.

Kranen stängs inte av automatiskt: Vakuumet i vakuumkammaren är för lågt för att automatiskt stänga av kranen.

Med pumpen igång, tryck ner spaken (9) helt för att kontrollera att det maximala bränsleflödet genom kranen uppnås. Kontrollera att vakuumporten (2) inte är skadad, att vakuumkammarens lock (5) inte är skadat och att filtret (8) är rent. Eliminera orsaken till fallet i vakuum i vakuumkammaren.

Kranen stängs av hela tiden: Vakuumkanalen (2) är blockerad.

Kontrollera först att kulan (3) i kulventilen rör sig fritt. Detta kan fastställas genom att skaka kranen av det karakteristiska ljudet. För att rengöra vakuumkanalen (2) är det nödvändigt att blåsa den med tryckluft.

I enlighet med syftet och arten av det utförda arbetet finns det tre typer av pelarreparationer:

Underhåll tillhandahåller partiell demontering, restaurering eller utbyte av slitna och trasiga delar. Behovet av aktuella reparationer identifieras vid förebyggande underhåll och under drift. Under reparationsprocessen utförs det nödvändiga justeringsarbetet.

Medium reparation föreskriver utbyte eller restaurering av en eller flera enheter (sammansättningar), såväl som grundläggande delar med utförandet av tekniskt mer komplexa operationer än under den nuvarande reparationsverksamheten.

Aktuella och medelstora reparationer utförs direkt på pelarens installationsplats. I det här fallet är det tillrådligt att inte demontera enheten (enheten) som har misslyckats, utan att ersätta den med en ny, reparerad från utbytesfonden. Med denna metod påskyndas reparationen och den misslyckade enheten (enheten) repareras under mer bekväma förhållanden i verkstäderna.

Översyn syftar till att återställa alla tekniska parametrar. Under en större översyn är kolonnen föremål för fullständig demontering och reparation eller restaurering av alla komponenter. Större reparationer utförs vanligtvis i verkstäder eller på fabrik.

Nuvarande och medelstora reparationer utförs vanligtvis av mekaniker som betjänar bensinstationer. En mekanikers arbetsplats bör vara utrustad med allt som behövs för att säkerställa högkvalitativt och snabbt underhåll och reparation. Den ska vara utrustad med en låssmedsarbetsbänk med ett skruvstycke, ett ställ för lagring av delar och sammansättningar, en uppsättning låssmed, monteringsverktyg och fixturer, exemplariska mätanordningar av den andra kategorin med en kapacitet på 10 och 50 liter.

För den tydligaste organisationen och bästa reparationsarbetet följs vanligtvis följande ordning:

Fastställande av demonteringssekvensen;

demontering av utrustning i komponenter och delar;

Identifiering av arten och omfattningen av slitage på delar, deras avvisning och bestämning av delar som ska bytas ut;

val av sätt att återställa slitna delar;

montering av komponenter och utrustning med nödvändig justering;

kontrollera, justera och kalibrera.

Funktionsstörningar upptäcks genom extern inspektion av utrustningen och dess individuella komponenter, genom att intervjua personer som arbetar på denna utrustning, samt genom kontrollstart av dispensern.

OLJEDISPENSER

3.3.1. ENHET OCH UTRUSTNING

Kraven för oljeautomater definieras av GOST 4.103: det nominella oljeflödet måste säkerställas vid en sughöjd på minst 3 m, en doseringsventilhöjd över marknivå på upp till 2 m och placeringen av enskilda dispenserblock på avstånd upp till 20 m; filtrets finhet bör vara 250 µm.

En oljeautomat med pumpenhet installeras i ett uppvärmt rum, eftersom de endast kan arbeta vid en temperatur som inte är lägre än +8°C.

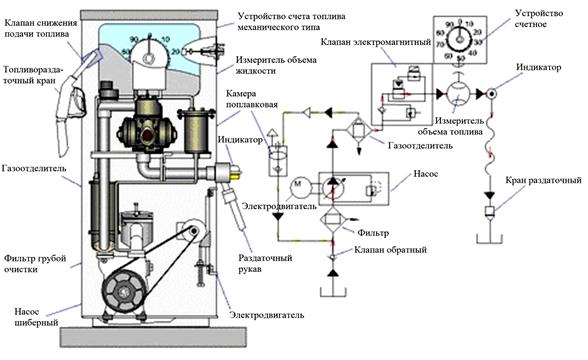

Kolumnen består av (Fig. 3.13):

· fördelarkranen med en hylsa.

OLJEMÄTARE - kolvtyp, fyrcylindrig. Designad för att mäta och registrera mängden olja som doseras enligt pilarnas indikationer och totalräknaren. För ett helt varv av den stora handen doseras 1 liter, och för ett helt varv av den lilla handen, 10 liter olja. De slutliga resultaten av utfärdandet visas av den totala rullräknaren med en maximal mätgräns på 999,9 liter. Efter varje utmatning återställs visarna manuellt till nollläget.

PUMPENHETEN består av en kugghjulspump som drivs av en elmotor, en hydraulisk ackumulator, ett filter, en automatisk brytare med tryckmätare, en backventil och en säkerhetsventil. Hela enheten är monterad på en gjutjärnsplatta. En ventil med ett grovmaskigt filter är installerad på sugröret. Huvudfiltret är monterat på pumpens utloppsledning. Filtret har en plugg för att tömma oljan från systemet och ta bort luft från sugledningen.

Den hydrauliska ackumulatorn är ansluten med en rörledning till en automatisk strömbrytare av kolvtyp, som tjänar till att automatiskt styra den elektriska motorn under driften av pumpenheten.

Tryckmätaren är utformad för att övervaka trycket i ackumulatorn och för att justera strömbrytaren och säkerhetsventilen.

Elmotorn slås på och av automatiskt med en magnetstartare.

Säkerhetsventilen är justerbar inom 1,6. 1,7 MPa för att skydda hydraulsystemet i händelse av ett fel på strömbrytaren.

När olja tappas ut hålls trycket i systemet på 1,2. 1,3 MPa. När utmatningen stoppas, när utmatningsventilen är stängd, ökar trycket i systemet till 1,4. 1,5 MPa. I detta fall öppnas kontakterna på den automatiska omkopplaren och elmotorn stannar. Trycket i systemet upprätthålls av en hydraulisk ackumulator. Vid återutmatning av olja, när utmatningsventilen är öppen, matas först ut olja av trycket i den hydrauliska ackumulatorn. Som ett resultat sjunker trycket i systemet. När trycket sjunker till 0,8. 1,0 MPa, brytarkontakterna stänger igen och sätter på pumpmotorn.

För att fylla hydraulsystemet med olja och ta bort luft från det, skruva loss pluggen från sugrörets T-stycke och häll olja genom hålet in i sugröret och pumpen. Sedan ska du linda denna plugg och skruva av filterpluggen 2-3 varv och slå på pumpenheten.

Ris. 3.13. Teknologiskt schema för en dispenser med låg dosering:

1 - manometer; 2 – strömbrytare; 3 - säkerhetsventil; 4 – disken; 5 - filternät; 6 – utmatningskran med hylsa; 7 - växelpump; 8 - elektrisk motor;

9 – backventil; 10- hydraulisk ackumulator; 11 – filter; 12- högtalarkropp

Monteringsfunktioner:

· pumpenheten är monterad i omedelbar närhet av oljetanken i ett rum som ger en temperatur som inte är lägre än +17 °C;

· placeringen av pumpenheten måste säkerställa minsta sughöjd och stabil drift vid en temperatur på +8 °C;

Hydraulsystemet är fyllt med olja, för vilket det är nödvändigt: skruva loss pluggen från sugrörets tee och fyll på olja, skruva på pluggen på tee och skruva loss pluggen på filtret med 2-3 varv, slå på enheten tills ren olja utan luftbubblor kommer ut ur filtret och skruva på pluggen .

Efter installationen kontrolleras oljedispensern för täthet, oljedispenseringsnoggrannhet och prestanda.

Förberedelser inför arbetet:

· fyll hydraulsystemet med olja och avluft; för att göra detta, skruva loss pluggen från sugrörets tee och fyll på olja;

Linda pluggen och skruva av filterpluggen 2-3 varv;

slå på pumpenheten;

· efter det kommer oljan att flyta jämnt, utan luftbubblor, d.v.s. efter att ha fyllt hydraulsystemet med olja, stängs elmotorn automatiskt av;

Ta bort luft från mätaren, för vilket: ta bort locket på oljedispensern och skruva loss pluggen som är placerad i det vertikala planet av blocket mellan de två övre cylindrarna med 3-4 varv; efter att oljan rinner utan luft, linda pluggen. Med utmatningsventilens avstängningsventil stängd får trycket i systemet inte falla;

Slå på dispensern och se till att pumpen, mätaren och doseringskranen fungerar korrekt.

Under en provkörning bör det tas med i beräkningen att totalräknaren visar den progressiva summan av den frigjorda oljan och inte kan återställas till sitt ursprungliga läge.

Underhållspersonal måste kontrollera skarvar och tätningar och, vid oljeläckage, eliminera läckan.

Det är förbjudet att använda en kolumn med ett mätarfel som är större än den norm som fastställts i driftdokumentationen.

Procedur för utmatning av olja:

ställ in nollpositionen;

· ta bort utmatningskranen från hålet i dispenserkroppen och för in dess spets i vevhusets hals. Genom att trycka på utmatningsventilens handtag, öppna avstängningsventilen och tanka;

kontroll över mängden utmatad olja utförs genom att övervaka indikationerna av pilarna på räkneanordningen;

· elmotorn stannar automatiskt efter att den nödvändiga dosen släppts och låsventilen stängts;

Efter slutet av oljeutmatningen, sätt in utmatningsventilen i hålet i utmatningskroppen.

Möjliga felfunktioner i kolumner och sätt att eliminera dem ges i tabell. 3.18.

Metrologisk och teknisk service

4.1 Under driftsättning, såväl som periodiskt under drift, måste automaten vara föremål för obligatorisk statlig verifiering.

Periodisk verifiering av kolonnen bör utföras i enlighet med kraven i

Pr 50.2.006-94, enligt metoden beskriven i MI 1864-88 "Fuel dispensers. Verifieringsmetod. och

MI 2729-2002 "Rekommendation av CSI. Bränsleautomater. Metoden för primär verifiering.»

Kalibreringsintervall - 1 år.

Notera. Kolumndrift utanför acceptabla felgränser

4.2 Underhåll av dispensern bör anförtros till kvalificerad personal. Under installation och driftsättning av bränsleautomater på bensinstationer av personer som inte har passerat

utbildningskurs och de som inte har tillgång till dessa verk, påståenden från tillverkaren accepteras inte.

Kurser om underhåll och drift av bränsleutmatningsutrustning hålls på:

142207 Moskva-regionen, Serpukhov, st. Polevaya, d. 1, CJSC "Nara", telefon: (4967) 756783, telefax:

4.3 Kolumnerna, som är ett mätinstrument, står under överinseende av Federal Agency for Technical Regulation and Metrology, därför måste underhållet av kolonnen utföras utan att de förseglade mekanismerna öppnas.

4.4 För att hålla dispensern i fungerande skick är det nödvändigt att utföra daglig skötsel och planerat underhåll.

Den dagliga vården omfattar följande arbetsområden:

– kontrollera tätheten av hydraulsystemet;

- kontrollera driftbarheten och integriteten hos jordningsanordningar;

- kontrollera funktionen hos alla mekanismer i kolonnen, tillförlitligheten av deras fästning;

– verifiering av flöde och fel;

4.4.1 Kontroll av täthet, servicebarhet hos jordningsanordningar, bältesspänning och funktion hos dispensermekanismerna utförs med en visuell metod. Upptäckta fel är åtgärdade.

4.4.2 Bränsleförbrukningen genom dispensern bestäms av indikatorn för ett enskilt problem vid mätning av en dos på minst 50 liter, med hänsyn tagen till tiden med ett stoppur.

Felet i kolumnen bestäms enligt MI 1864-88, medan felet inte bör överstiga de värden som anges i avsnitt 1.1.2 i denna handbok.

4.5 Schemalagt underhåll inkluderar följande arbeten:

- när kolonnens prestanda sjunker under 32 l/min måste finfiltret bytas ut;

- byt smörjmedel i dispenserenheterna enligt listan över bränslen och smörjmedel i Tabell 5.

- utbyte av tätningarna på pumpaxeln, tätningar av kolvarna och manschetter på volymmätarens utgående vals utförs när de är utslitna;

– Rengöring av indikatorn vid förlust av glastransparens.

4.6 Utför underhåll av komponenter i enlighet med driftsdokumentationen som medföljer dispensern.

4.7 Underhållsarbeten antecknas i avsnitt 13.

4.8 UPPMÄRKSAMHET!Det finns avtagbara gummipluggar för att ta bort fukt från botten av BIU-fodralet. När du har avlägsnat fukt, sätt tillbaka pluggarna.

Tabell 5 Lista över bränslen och smörjmedel som används i produkten.

5.1 Underhåll av dispensern bör anförtros till kvalificerad personal.

Utför den aktuella reparationen av komponenter enligt driftsdokumentationen som medföljer dispensern.

Skälen för att överlämna dispensern eller dess enskilda komponenter för reparation, uppgifter om reparationen och dess godkännande från reparation antecknas i 19 §.

5.2 Reparation av monoblockpumpen.

5.2.1 Byte av pumpblad.

För att byta ut pumpbladen är det nödvändigt att ta bort remskivan från monoblockpumpaxeln, skruva loss 4 muttrar från bultarna och ta bort flänsen. Ta bort pumpkåpan, ta bort rotoraxeln och ta bort alla blad eller, utan att ta bort rotoraxeln, ta bort bladen en efter en med en pincett. Montera bladen med spår mot rotation. Efter byte, sätt tillbaka i omvänd ordning.

5.2.2 Byte av pumptätning.

För att byta ut pumpens tätningskrage är det nödvändigt att ta bort remskivan från monoblock-pumpaxeln, skruva loss 4 muttrar från bultarna och ta bort flänsen. Ta bort pumpkåpan från axeln. Ta bort lagerkåpan genom att skruva loss 3 skruvar M 4. Ta bort lagret, ta bort brickan och bakom den manschetten. Montering av manschetten görs med hjälp av en dorn för montering av glidlagret. När man trycker på manschetten bör stödet under locket inte vara mer än 100 mm i diameter för att inte bryta igenom lockets stoppskuldror, d.v.s. locket måste vila på fixturen med ett plan och inte med en låsfläns. Sätt sedan locket på axeln, installera det på pumphuset, sätt in brickan, lagret och stäng lagerlocket med en tryckhylsa.

5.2.3 Montering och demontering av lager.

För att demontera det främre lagret är det nödvändigt att ta bort pumpkåpan i den sekvens som beskrivs i föregående stycke av instruktionen, och efter att ha tagit bort locket, ta bort lagret. Montering utförs i omvänd ordning efter att locket har satts på axeln.

För att demontera det bakre lagret är det nödvändigt att ta bort pumpen från monoblocket. För att göra detta, ta bort remskivan från monoblock pumpaxeln, skruva loss 4 muttrar från bultarna och ta bort flänsen. Ta bort pumpen från monoblockhuset. Ta bort pumpkåpan, ta bort rotoraxeln.

Montera pumphuset på stativet för att pressa lagren (skisser av verktygen visas i fig. 14) och använd demonteringsverktyget för att pressa ut lagret.

För att pressa in ett nytt lager är det nödvändigt att placera pumphuset på ett lagerpressstativ med insidan uppåt. Använd ett lagerpressverktyg för att krympa lagret, placera det över hålet och tryck in lagret.Lagret får inte sticka ut över husytan och sjunka mer än 0,5 mm från ytan. Efter byte, sätt tillbaka i omvänd ordning.

5.3 Sök efter konsekvenserna av fel och skador på automaten i enlighet med Tabell 6 "Möjliga fel och metoder för att eliminera dem" i denna handbok.

Efter eliminering av fel och skador, justeras (justeras) volymmätaren i följande ordning:

– ta bort tätningen och tätningstråden;

– Lossa låsmuttern, vrid justerskruven medurs med en skruvmejsel för att minska utgående volym, moturs för att öka volymen och dra sedan åt låsmuttern.

När en justerskruv vrids 1/4 varv ändras volymen bränsle som doseras med cirka 50 cm 3 när en 10-liters dos doseras.

Utgående volym bränsle för ett helt varv av vevaxeln är 4×125 cm 3 = 500 cm 3.

Korrektheten av justeringen (justeringen) bestäms med hjälp av exemplariska mätinstrument av kategori II GOST 8.400-80.

5.4 Metoden för elektronisk justering av bränslebehållaren med avläsningsanordningen "Agat-4K".

Elektronisk justering utförs antingen från Agat 12mk4 kontrollpanel eller från ett datorprogram.

1. Förberedelse av bränslebehållaren för elektronisk justering.

För att utföra elektronisk justering är det nödvändigt att ta bort bränslebehållaren från handelsläget. Sedan måste du öppna frontluckan på enheten och ta bort skärmen med displaymoduler.

Således bör tillgång till låscylindern, som är förseglad med tätningen från representanten för Rostekhnadzor, tillhandahållas.

2. Genomföra elektronisk justering.

1) Ta bort tätningen på läsenhetens styrenhets hölje och öppna låscylindern. Sätt i nyckeln från dispensersatsen (nyckeln är strikt individuell och därför föremål för strikt förvaring) och vrid till position 1.

2) Ange åtkomstkoden (1234 som standard).

3) Se justeringsfaktorn för varje kanal.

4) Utför en kontroll av att hälla bränsle i en 10-liters oljesticka minst 3 gånger för varje kanal i avläsningsanordningen. Beräkna det aritmetiska medelvärdet av de tre fyllningarna.

Justeringskoefficienten beräknas med formeln:

Var: Vm - volymen av produkten i mätbägaren,

Vк - indikering av avläsningsenheten.

C1 är värdet av den tidigare justeringsfaktorn.

5) Ange justeringsfaktorn.

6) Häll dosen i en tio-liters mätbägare, om nödvändigt, upprepa processen för att beräkna justeringsfaktorn.

7) Efter avslutat anpassningsarbete är det nödvändigt att skriva ner justeringens serienummer i kolumnformuläret. Denna faktor kommer att öka med "1" för varje utmatningsventil varje gång en justering utförs eller justeringslösenordet ändras.

8) Sätt tillbaka nyckeln till läge "0" och dra ut den. Täta låscylindern. Installera skärmen och stäng blockhuset.

9) Gå in i kolumnen i handelsläget.

5.5 Metoden för elektronisk justering av bränsleautomaten med läsanordningen "Topaz 106K2-2MR".

Justering består i att införa en justeringsfaktor i styrenheten genom styrsystemet. När det tas med i beräkningen kommer avläsningarna av blocket exakt att matcha mätresultaten (med hjälp av referensmätinstrument) för den faktiskt dispenserade mängden av produkten. Denna K-faktor kan ta värden från 9000 till 11000 och lagras i styrenheten.

När du genomför en kontrollsemester måste du ställa in dosen på ett sådant sätt att mätinstrumentets avläsningar ligger i intervallet från 1 till 60 liter. Pulsräkningsupplösningen för kolonnen bör vara 0,01 liter/puls.

Indikationerna för enheten Q (i liter) bestäms av diskretiteten hos räkningen d, antalet mottagna räknepulser N och justeringskoefficienten K enligt formeln:

Med ett värde på K=10000 och räkneupplösning d=0,01 liter/puls är en räknepuls lika med 0,01 liter.

Begränsning av åtkomst till justeringsoperationen tillhandahålls av ett fyrsiffrigt lösenord som är lagrat i enheten, såväl som vippomkopplaren "Setup / Operation" som finns på enhetens baksida.För att kontrollera obehöriga ändringar av justeringsfaktorn har enheten en icke-återställningsbar räknare för antalet justeringsoperationer.

I händelse av en uppdatering av enhetens mjukvara tar justeringsräknaren och lösenordet initiala värden lika med noll respektive 1234. Därför är det nödvändigt att ta hänsyn till om mjukvaruuppdateringar har gjorts, för vilka enheten underhåller en mjukvara uppdateringsräknare.

Innan du påbörjar en ny justering kan du vid behov kontrollera räknarna för antalet justeringar och programuppdateringar med posterna i loggen. Sammanträffandet av räknarna med posterna kommer att indikera frånvaron av obehöriga manipulationer med justeringsparametrarna.

Om justeringslösenordet tappas bort måste läsenhetens programvara uppdateras (lösenord 1234 kommer att ställas in).

UPPMÄRKSAMHET! Det är omöjligt att direkt ange värdet på justeringskoefficienten i blocket - indikeringen av mätanordningen matas in genom kontrollsystemet.

Procedur för volymjustering:

a) Ställ vippomkopplaren på enheten "Inställning/drift" i läget "Inställning".

a) Välj nätverksadress för hylsan och storleken på kontrolldosen i enlighet med kraven. Som ett exempel, låt oss ta hylsa nr 2 och en kontrolldos på 10 liter, styrenheten Topaz-103MK1 används som ett kontrollsystem.

b) Ställ in och släpp den valda dosen i mätbägaren på vanligt sätt.

c) Gå in i huvudmenyn, välj avsnittet "Justeringsinställningar", tryck på Ã-tangenten. Ange först åtkomstkoden på den numeriska knappsatsen (standard 123456), sedan justeringslösenordet (standard 1234), tryck på Ã-tangenten.

d) Gå in i läge 01 (val av armens nätverksadress) genom att trycka på knapparna 1 , Ã . Ange nätverksadressen för den önskade hylsan (för vårt exempel, den andra) och avsluta läget genom att trycka på tangenterna C, 2, Ã, Ã.

e) Gå in i läge 03 (inmatning av justeringsfaktor) genom att trycka på knapparna 3 , Г . Ange avläsningen av mätanordningen i milliliter som justeringsfaktor (till exempel 10250 ml). För att göra detta, tryck på knapparna 1 , 0 , 2 , 5 , 0 , Ã .

Om justeringskoefficienten ändras framgångsrikt, kommer meddelandet "Parameter skriven" att visas på styrenhetens display;

Möjliga orsaker till misslyckande kan vara:

– justering utförs utan preliminär kontrollfrisläppande av dosen;

– justering stöds inte av denna enhet;

– vippströmbrytaren på enheten "Inställningar/drift" är i läge "Drift";

– felaktig nätverksadress för hylsan;

– felaktigt justeringslösenord;

- utgången av mätanordningens avläsningar över gränserna 1000 - 60000 ml;

– utanför justeringskoefficienten för det tillåtna området.

För att kontrollera intervallet kan du beräkna det förväntade koefficientvärdet med hjälp av följande formel:

där K0 är det aktuella värdet av justeringsfaktorn,

M - avläsningar av mätanordningen i milliliter,

D är måldosen i milliliter.

Om det beräknade värdet, med hänsyn till avrundningen, inte passar in i intervallet från 9000 till 11000, har kontrollgränsen nåtts.

För att minska tiden för efterföljande justering låter enheten dig spara två justeringskoefficienter (för olika perioder på året). Valet av ett av koefficientens inställda värden görs av omkopplaren "S3", i position "1" varav det första inställda värdet för koefficienten kommer att tillämpas, i position "2" den andra.

När justeringen och justeringen av enheten har slutförts, fixera vippbrytarna med en fästplatta (S2 i läge "Drift", S3 i läge "1" eller "2" beroende på årstiden) och täta dem genom hålen i skruvarna som håller fast fästplattan och produktlocket.

Om det behövs kan du ändra justeringslösenordet. För att göra detta måste du utföra följande åtgärder (kontrollanten "Topaz-103MK1" används som ett kontrollsystem):

a) Gå in i huvudmenyn (tryck på F-tangenten i minst två sekunder), välj avsnittet "Justeringsinställningar" (med # eller $-tangenterna), tryck på Г-tangenten. Ange först åtkomstkoden på den numeriska knappsatsen (standard 123456), sedan justeringslösenordet (standard 1234), tryck på Ã-tangenten.

b) Gå in i läge 02 genom att trycka på knapparna 2 , Ã . Ange fyra siffror i ett nytt justeringslösenord (t.ex. 5678) och lämna läget genom att trycka på knapparna 5 , 6 , 7 , 8 , Ã . Det nya lösenordet måste skilja sig från det nuvarande. Om lösenordet har ändrats, visar styrenheten meddelandet "Password Saved".

c) Menyn avslutas genom att trycka på F-tangenten.

Acis Technology LLC tillhandahåller underhålls- och reparationstjänster för bränsleautomater. Vi arbetar med utrustning från ledande tillverkare och har nödvändiga reservdelar tillgängliga för snabb felsökning.

Genom att ringa våra mästare kan du åtgärda alla typer av bränsleautomatfel - enkel- och multibränsle, arbete med ett sug- eller trycksystem, etc. Många års erfarenhet gör att vi snabbt kan diagnostisera, hitta orsaken till haveriet och eliminera det, vilket undviker långa driftstopp på din bensinstation.

Den vanligaste orsaken till fel på bränsleautomaten är mekanisk. På grund av yttre påverkan kan kroppen skadas, slangar kan gå sönder, anslutningar kan förlora sin täthet. Dessutom, med mekanisk skada, kan ledningarnas integritet kränkas och elektroniken misslyckas.

Den andra vanliga orsaken är vårdslös operation. Detta gäller särskilt för självbetjäningsstationer. Förare installerar vårdslöst utmatningskranar, de kan skada hylsan eller knapparna.

Utrustning går också sönder om planerat underhållsarbete inte har utförts.

Våra tjänster inkluderar:

- Befälhavarens avgång till bensinstationen eller bensinstationen och utrustningsdiagnostik.

- Demontering av skadade element.

- Reparation av bränsleautomater på plats (om möjligt) eller installation av nya moduler.

- Montering av kolonnen och dess diagnostik.

Vi rekommenderar starkt att du utför planerat underhållsarbete, använder förbrukningsvaror av hög kvalitet och byter dem i tid. Då kommer reparationen av bränslekolonnen att krävas endast i händelse av en nödsituation.

Om du vet vad orsaken till felet är, ange det. Vi kommer att göra vårt bästa för att reparera bränsleautomaten så snart som möjligt och återställa driften av din bensinstation fullt ut.

Lämna en begäran om reparation av bränsleautomater eller ring operatören!

Om du är intresserad av våra erbjudanden, vänligen kontakta våra specialister:

Victoria Androshchuk

Våra fördelar:

- Certifierade proffs

- Snabbt svar på kundförfrågningar

- Korta deadlines för arbete

- Egen reparationsbas

- Ett brett utbud av originalreservdelar och deras analoger

- Vi arbetar 24/7/365

- Många års erfarenhet av att serva olika bensinstationer, bensinstationer, CNG-tankstationer, pump- och kompressorutrustning

- Kvalitetssäkring av tjänster

Listan över tjänster som tillhandahålls av LPGroup-företagets serviceavdelning för:

– Bränsleautomater Gilbarco, ADAST, TOPAZ; nivåmätare Veeder Root, String; dränkbara pumpar Red Jacket, Fe Petro:

- Installation, driftsättning

- Garanti och service efter garanti

- Diagnostik och reparation av elektronisk utrustning

- Reparation av bensinvolymmätare

- Omutrustning och modernisering av bränsleautomater (installation av förinställda tangentbord, installation av multimediaskärmar, ökning av bränsletillförselhastighet, konvertering från sug- till trycksystem)

- Kontroll av bränsleläckor från tankar

- Utveckling av kretsscheman, val av komponenter

- Montering, modernisering av sköldar (ett tillverkarpass görs för varje sköld)

- Felsökning i paneler

– Styrsystem för bensinstationer (operatörens arbetsplats):

- ACS TOPAZ-AZS, SHTRIKH-M:AZS komplex konfiguration av systemet för kundens specifika behov, personalutbildning, teknisk support

- KKM (skatteregistratorer) SHTRIH-M: SHTRIH-FR-K, COMBO-FR-K, MINI FR-K och andra

- Köpare Display

- Utrustning för att läsa en streckkod, arbeta med bank- och bensinkort

- Programmeringskonsoler, styrenheter och gränssnittsenheter TOPAZ, SAPSAN, AGAT

– TST system för återvinning av bränsleångor för bensinstationer och tankanläggningar:

- Installation, driftsättning

- Garanti och service efter garanti

- Installation och tryckprovning av plaströrledningar, tekniska kopplingar

- Installation och anslutning av elektromagnetiska mottagningsventiler vid avloppsenheten, elektromekaniska ventiler i avloppskopplingsenheten

- Kontroll av tätheten i utrymmet mellan väggarna i dubbelväggiga tankar, andningsventiler, översvämning av tanken vid nödspill, översvämning av bränsletankar, bränsletryck i rörledningen, tryck i utrymmet mellan väggarna i dubbelväggiga rörledningar i

- Installation, konfiguration, underhåll av gasanalysatorer, högtalande kommunikation, klient-kassörkommunikation, videoövervakningssystem, jordningsanordningar för tankfartyg, prisdisplayer (med IR-fjärrkontroll, RS-485, med fjärrprisändring) för stells

- Kundens bilidentifieringssystem (RFID-tagg på bränsletankens hals, en trådlös läsare är installerad på bränsledispenserpistolen. Gäller främst bensinstationer på avdelningar)

– Listan över tjänster som tillhandahålls av LPGroups serviceavdelning för teknisk utrustning för bensinstationer:

- Installationsövervakning och driftsättning av gasautomater

- Reparation av gasvolymmätare

- Installation och reparation av gasnivåmätare

- Installationsövervakning och driftsättning av det tekniska systemet AMT-GAZ

– Lista över tjänster som tillhandahålls för pump- och kompressorutrustning:

- Utrustningsdiagnostik

- Reparationsarbete

- Driftsättning fungerar

Servicehotline i Central Federal District 8-800-3-337-137

Speciellt för kunderna i företaget "LPGroup" fungerar servicejour 8-800-3-337-137 , med vars hjälp du snabbt kan lösa de svårigheter som har uppstått i driften av vår utrustning.

Kunder av "LPGroup" från var som helst i Ryssland kan snabbt få kvalificerad rådgivning från vår kundtjänstpersonal. Linje 8-800-3-337-137 låter dig få svar på alla frågor som rör användningen av vår utrustning, lösa eventuella svårigheter i samband med installation, uppstart och drift av utrustningen, få råd om uppställning av utrustningen. Du kan också kontakta kundtjänst för garantifrågor.

Efter nummer 8-800-3-337-137 Du kan ringa från både mobiltelefoner och fasta telefoner från alla städer i Ryssland gratis.

För att underlätta utbytet av information om ovanstående frågor tillhandahålls även en e-postadress till serviceavdelningen för dig. lpgrupp.sv

Huvudmålet som övervägdes idag är komponenterna för bränsleautomater, och för att vara exakt, i bränslepistoler. Initiativtagarna till detta evenemang försökte ta itu med viktiga frågor, som i regel bestäms av ägarna till bensinstationer och andra specialister. Så kärnan i frågan var denna: vilken är den bästa bränslepistolen som passar bäst.

Det bör genast noteras att i praktiken kan alla pistoler modifiera varandra. Men idag tillverkar de inte längre bränslepumpar, såväl som piper.

Tillverkare från europeiska länder eller från Turkiet försöker komplettera sin utrustning med olika tillbehör, men bara de som släpptes i Europa. Tja, även komponenter som släpps under varumärket LZV kan användas.

För inte så länge sedan var Tjeckien en del av ett socialistiskt läger som tillverkade HEFA bränsleautomatpistoler, och idag tillverkas komponenter till Adast-automater.

Bränsleautomatkranar för bränsleautomater används av följande tillverkare, såsom:

– Dresser Wayne (Divisioner av Sverige och Tyskland);

– Tokheim (Division från Belgien);

- Zalzkotten (tyska divisionen);

– Sheid&Bahmann (Tyskland och andra).

Men du måste veta att i USA producerar inte en enda tillverkare av bränslepistoler för bränsleautomater komponenter för ZVA. Pistolerna som produceras av EMCO WHEATON är perfekta för Dresser Wayne, Tokheim, Schlumberger och andra amerikanska fordon.

;Denna författare försökte organisera tävlingar mellan sådana tillverkare som tillverkar bränslepistoler:

Elaflex - ZVA Slimline-modell (Tysklandsmodell);

Huvuddelen av bränsleautomaten är en bränsledoseringsventil, som tillåter passage av bränsle in i en tank eller annan behållare som är avsedd för detta. Ändå menar författaren att huvudpunkterna som kännetecknar verket är:

- motståndet som erhålls i kretsen;

- det arbete som bränslepistolskäraren utför;

– utrustningens stabilitet och slitage.

- En bränslepistol är i själva verket en enhet som är i det hydrauliska syftet och är en slags barriär. För att övervinna denna barriär kommer det att vara nödvändigt för TRC att göra vissa ansträngningar. Det är därför varje pistol har en viss kraft, som förbrukar en viss mängd bränsle, under en viss tidsperiod.

Härifrån kommer den logiska slutsatsen att pistolen är bättre för om den skapar minimala hinder.

- Nästa är det arbete som skäraren gör. Faktum är att avstängningsventilen är en nödventil som hindrar oljeprodukter från att komma in i bränsletanken.

Kvaliteten på en pistol beror mycket på vilken typ av pistol, och även vilket företag som tillverkar den.

- Tja, den sista faktorn som påverkar bränslepistolerna är slitage.

Denna egenskap är inte oberoende, utan kompletterar snarare de två föregående, eftersom den i hög grad påverkar driften av hela systemet, vilket är särskilt viktigt när man arbetar med låga temperaturer.

Att dra en slutsats, enligt de första indikatorerna.

Vi kan observera data som vi får experimentellt som skiljer sig från vad vi får från tillverkande företag.

I princip kan det finnas följande förklaringar till denna faktor, låt oss nu överväga de viktigaste:

- Kvaliteten på själva testerna, som utförs av företag.

- tester som inte utförs av tillverkande företag, utan av andra företag som också är intresserade av detta;

- den renhet med vilken experimentet utförs;

- Intresse för ett positivt resultat av experimentet.

CUT-OFF, DESS ARBETE, SAMT BRÄNSLEDISPENSERPISTONEN.

När vi gjorde experimentet, såväl som analysen som utförs efter det att det slutförts, fokuserade vårt företag på all data som erhölls som ett resultat.

Det arbete som skäraren utförde under olika temperaturförhållanden, till exempel först vid låga temperaturer, sedan vid höga temperaturer, registrerades resultatet.

Kuttern fungerade inte med AKT-bränslepistolen, utan endast i de fall då bränsleeffekten inte var lägre än 20 liter/minut. Om vi pratar om andra tillverkare är dessa parametrar ännu lägre, till exempel ZVA, Hefa - under 8 l / min., Emco Wheaton - under 10 l / min., OPW - under 12 l / min.

Den slutliga uppskattningen som kan göras baserat på bränsleautomater.

| Video (klicka för att spela). |

Allt detta tyder på att pistoler från företag som ZVA, Heaf och Emco Wheaton beter sig bäst. Med detta i åtanke kan vi säga att driftintervallet för bränslepumpspistoler i Ukraina har en minimibelastning. Om vi har övervägt de viktigaste tekniska problemen för dessa pistoler, kommer det att vara möjligt att undersöka deras kostnad, prestanda och så vidare.